康明斯柴油发动机如何实现高效与耐用的技术突破?

康明斯柴油发动机作为全球领先的动力解决方案提供商,自1919年成立以来,始终以技术创新为核心,为商用车、工程机械、发电设备、船舶等多个领域提供高效、可靠、环保的动力产品,经过百余年的发展,康明斯已成为柴油发动机技术的标杆企业,其产品以卓越的性能、耐久性和低排放特性,在全球市场占据重要地位,深刻影响着全球动力装备的发展方向。

发展历程与技术积淀

康明斯公司的诞生源于创始人克莱斯·康明斯对柴油发动机潜力的坚定信念,1919年,康明斯在印第安纳州哥伦布市创立了康明斯发动机公司,初期专注于柴油燃料系统研发,1920年代,康明斯推出首台商用柴油发动机,解决了早期柴油机体积庞大、启动困难的问题,开启了商业化进程。

1950年代,康明斯进入全球市场,通过技术授权和本地化生产,逐步建立全球布局,1960年代,其发动机首次应用于重型卡车,标志着商用车动力领域的突破,1980年代,康明斯率先采用电子控制技术,推出具备智能诊断功能的发动机,引领行业向“电子化”转型,进入21世纪,面对日益严格的环保法规,康明斯在排放处理技术(如SCR、DPF)和高效燃烧系统(如高压共轨)上持续突破,成为全球排放标准升级的关键推动者。

康明斯在全球拥有600多家分销机构和6000多家经销商,研发网络覆盖美国、印度、中国等10个国家,累计生产发动机超过1600万台,产品功率范围涵盖2.8升至95升,覆盖60至5000马力动力需求。

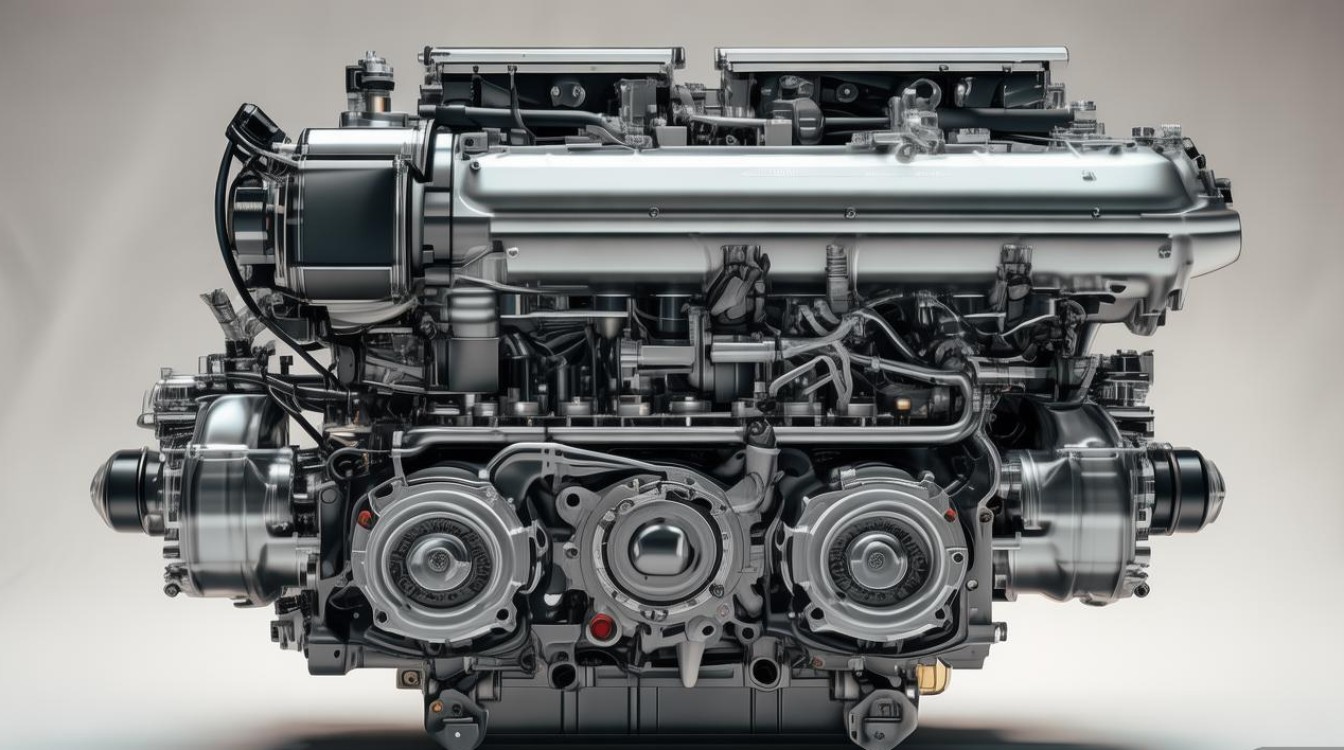

核心技术优势

康明斯柴油发动机的技术竞争力体现在高效燃烧、智能控制、排放处理和模块化设计等多个维度,这些技术的协同应用,使其在动力性、经济性和环保性上保持行业领先。

高效燃烧与燃油系统

康明斯采用高压共轨燃油喷射技术,喷射压力可达2000bar以上,实现燃油的精准雾化和定时喷射,确保燃烧更充分,配合涡轮增压与中冷技术,提升进气密度,使发动机热效率突破50%,较传统机型降低燃油消耗8%-15%,其ISM系列发动机通过优化燃烧室形状和喷油嘴设计,在重载工况下可实现百公里油耗降低2-3升。

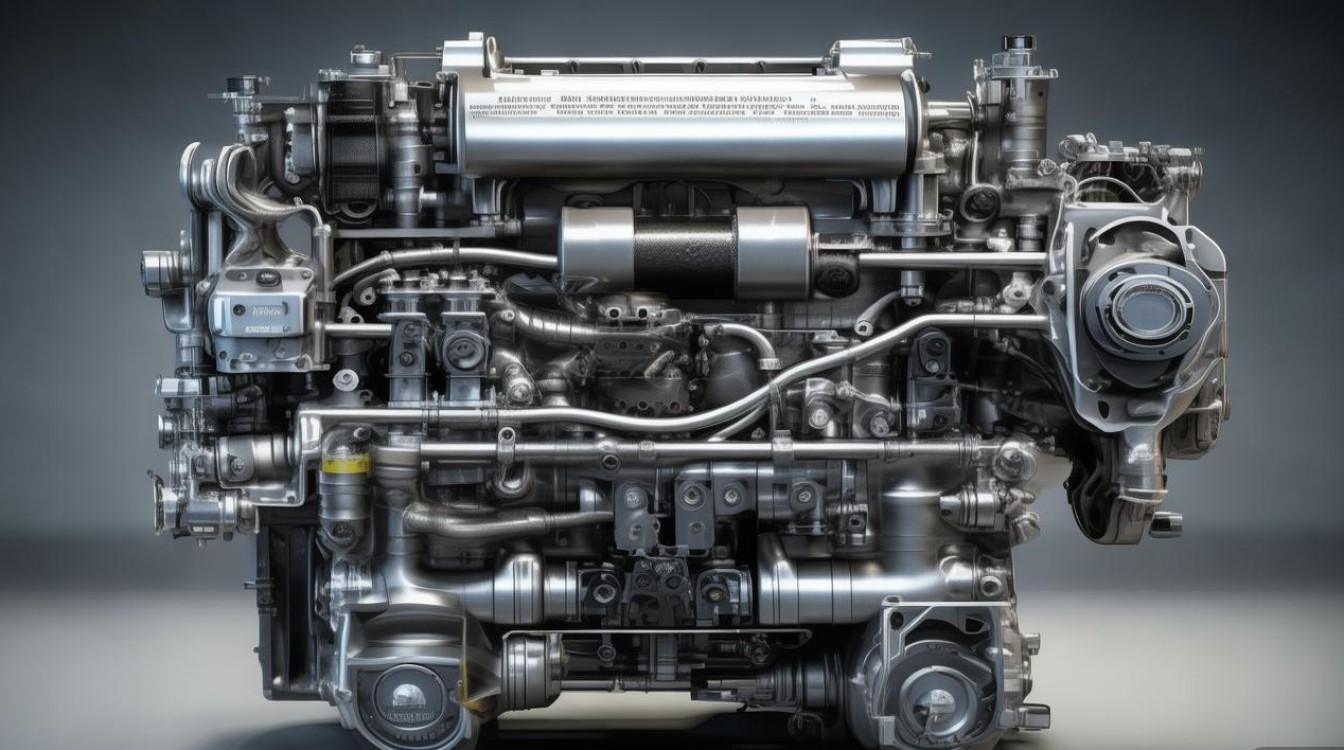

智能电子控制

康明斯自主研发的CELECT(电子控制)和COMPACT(紧凑型)电子控制系统,通过传感器实时监测发动机转速、温度、压力等参数,实现喷油量、喷油正时和废气再循环(EGR)的动态调节,该系统支持远程诊断和软件升级,可提前预警故障,减少停机时间,其X系列发动机配备的“康明斯智能互联平台”,能通过GPS定位和大数据分析,为客户提供个性化运维方案。

排放处理技术

面对全球日益严格的排放标准(如欧VI、国六),康明斯开发了“柴油机颗粒捕集器(DPF)+选择性催化还原(SCR)+氨逃逸催化(ASC)”组合技术,可同时降低颗粒物(PM)和氮氧化物(NOx)排放,满足欧VI和国六标准要求,其非道路Stage V排放解决方案通过优化EGR率和后处理系统布局,在工程机械领域实现颗粒物排放低于0.015g/kWh,氮氧化物排放低于0.4g/kWh。

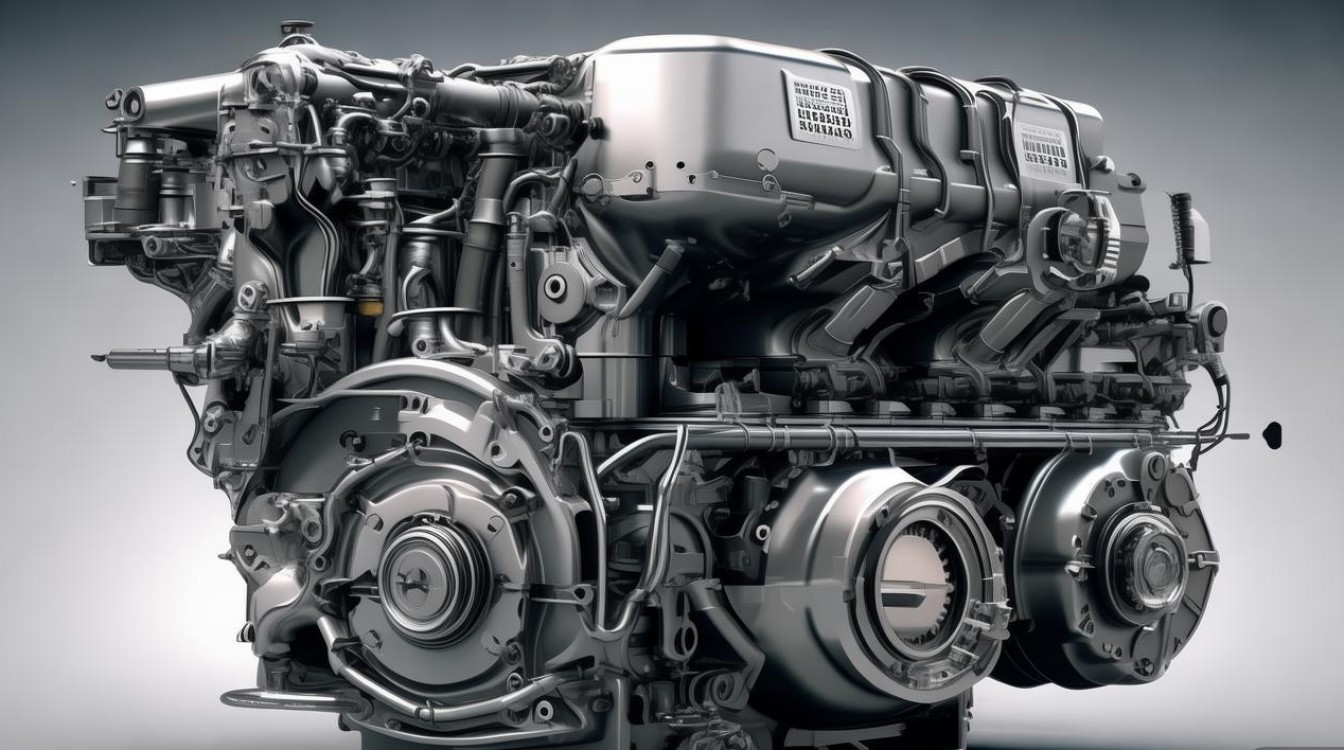

模块化与可靠性设计

康明斯采用模块化设计理念,发动机的缸体、缸盖、曲轴等核心部件实现标准化生产,降低维修成本,缩短交付周期,通过有限元分析(FEA)和疲劳测试,确保发动机在极端工况下的耐久性,其QSK95系列发动机作为全球最大的柴油发动机之一,额定功率达4400马力,可在-40℃至55℃环境下稳定运行,平均大修间隔超过3万小时。

以下为康明斯部分核心技术对比:

| 技术名称 | 技术描述 | 应用优势 | 代表机型 |

|---|---|---|---|

| 高压共轨喷射 | 喷射压力≥2000bar,喷油精度±0.5mm³ | 燃烧效率提升15%,降低烟度和噪音 | ISL、X系列 |

| 智能EGR系统 | 通过电控阀门精确控制废气再循环率,实现NOx与PM的平衡 | 降低氮氧化物排放20%,避免颗粒物堆积 | QSK19、ISG系列 |

| 后处理集成技术 | DOC+DPF+SCR+ASC紧凑布局,尿素喷射效率≥95% | 满足欧VI/国六标准,尿素消耗降低10% | F系列、B系列 |

| 模块化设计 | 核心部件标准化,支持快速更换和升级 | 维修时间缩短40%,备件通用率提升60% | G系列、L系列 |

应用领域与市场表现

康明斯柴油发动机凭借广泛的产品线,覆盖全球主要动力需求场景,成为多行业核心动力伙伴。

商用车领域

在重卡市场,康明斯发动机是北美、中国、欧洲等主流市场的首选,在美国,其ISM系列发动机占据重卡动力市场30%份额;东风康明斯生产的ISZ系列发动机(功率380-550马力)是重汽、东风等车企的核心动力,助力中国重卡年销量突破150万辆,客车领域,康明斯ISB系列(功率200-300马力)广泛应用于城市公交和长途客车,其低排放特性满足全球公交电动化转型前的动力需求。

工程机械领域

康明斯为卡特彼勒、小松、徐工等工程机械巨头提供动力,其QSK系列(380-4400马力)应用于矿山机械、起重机、挖掘机等设备,在极端工况下,如-50℃的矿山或海拔5000米的高原,康明斯发动机通过进气预热和燃油加热系统,确保启动可靠性,设备无故障运行时间超2000小时。

发电设备领域

康明斯发电机组功率覆盖10kW-2000kW,广泛应用于数据中心、医院、工厂等场景的备用电源和主电源,其C系列发电机组通过“功率模块+智能控制系统”设计,可实现并机运行,供电可靠性达99.999%,北京冬奥会场馆采用康明斯800kW发电机组作为备用电源,保障极端天气下的电力稳定。

船舶与石油钻探

船舶领域,康明斯QSK23、QSK45系列发动机满足IMO Tier III排放标准,应用于拖船、游艇、工作船等;石油钻探领域,其发动机在高温、高尘环境下可实现24小时连续运行,平均无故障时间超1.5万小时,支撑全球80%以上的陆地钻探作业。

未来趋势与可持续发展

面对全球碳中和目标,康明斯正加速从传统柴油动力向“多元动力”转型,布局混合动力、氢燃料电池、生物燃料等清洁技术。

在混合动力领域,康明斯与比亚迪合作开发的柴油-混动系统已应用于城市公交,较传统柴油车降低油耗30%;氢燃料电池方面,其“Accelera”品牌已推出功率200kW的氢燃料电池发动机,预计2030年实现氢动力卡车商业化;生物燃料领域,康明斯发动机支持B20(20%生物柴油)纯烧,正在研发B100适配技术,助力交通领域碳减排。

康明斯通过“康明斯可持续发展2030目标”,承诺2030年实现产品全生命周期碳排放较2018年降低50%,2050年实现碳中和,这一目标将通过技术创新(如碳捕集与利用)、可再生能源应用和供应链优化实现,推动动力行业向绿色低碳转型。

相关问答FAQs

Q1:康明斯柴油发动机的保养周期是多久?

A:康明斯发动机的保养周期取决于机型、工况和使用环境,一般而言,日常运营的重卡发动机建议每1-2万公里或500小时更换机油和滤芯;工程机械或发电机组每500-1000小时进行一次常规保养;高负荷或恶劣工况下(如矿山、高温环境),需缩短至300小时或5000公里,建议使用康明斯原厂配件,并遵循《康明斯保养手册》规范操作,以保障发动机性能和寿命。

Q2:康明斯发动机如何应对国六/欧VI排放升级要求?

A:康明斯通过“机内净化+后处理”协同技术满足国六/欧VI标准:机内净化采用高压共轨喷射+智能EGR系统,降低原始NOx和PM排放;后处理集成DOC(柴油氧化催化器)、DPF(颗粒捕集器)、SCR(选择性催化还原)和ASC(氨逃逸催化),其中SCR系统通过尿素溶液(DEF)将NOx转化为氮气和水,DPF捕集并燃烧颗粒物,ECU实时监控后处理系统状态,确保排放达标,尿素消耗量较国五阶段降低10%-15%。

相关文章

发动机号码能随意变更吗?合法变更需什么手续?违规有何后果?

发动机号码作为机动车的“身份证号”,是区分每一台发动机唯一性的核心标识,直接关联到车辆的身份合法性、产权归属及安全监管,现实中仍存在少数不法分子通过非法手段篡改发动机号码,这种行为不仅违反法律法规,更...

CRV发动机仓结构设计有何独特之处?

CR-V的发动机舱作为车辆的核心区域,集成了动力系统、辅助模块以及多项安全与智能配置,其设计融合了高效、紧凑与人性化理念,是本田工程技术的集中体现,从整体布局来看,发动机舱采用模块化分区设计,各系统既...

奥迪 大众 发动机

奥迪与大众作为大众汽车集团旗下的核心品牌,在发动机技术领域既有深厚的渊源,又因品牌定位不同而呈现出差异化发展,两者在技术共享、平台化协同的基础上,各自在性能调校、工艺细节和应用场景上形成了独特优势,共...

奥迪 发动机技术

奥迪作为德国豪华汽车品牌的代表,其发动机技术始终以高效、精密、创新为核心竞争力,从早期机械突破到如今的智能化、电动化融合,每一次技术革新都深刻影响着汽车工业的发展轨迹,回顾奥迪发动机技术的发展历程,既...

潍柴装载机发动机常见故障有哪些?如何快速排查解决?

潍柴装载机发动机作为国内工程机械领域的核心动力装备,凭借其高效、可靠、环保的特性,已成为国内装载机市场的首选动力之一,潍柴动力深耕发动机领域数十年,通过持续的技术创新和品质升级,为装载机提供了强劲的心...

如何定义摩托车发动机的最好?关键评判标准究竟有哪些?

在摩托车领域,“最好的发动机”从来不是一个绝对的概念——它取决于骑行场景、个人偏好、技术取向乃至文化认同,有的发动机以极致性能著称,有的以可靠性闻名,有的则以独特的声浪和驾驶感受俘获人心,要评判“最好...