发动机喷油泵如何精准控制喷油量与喷射时机?

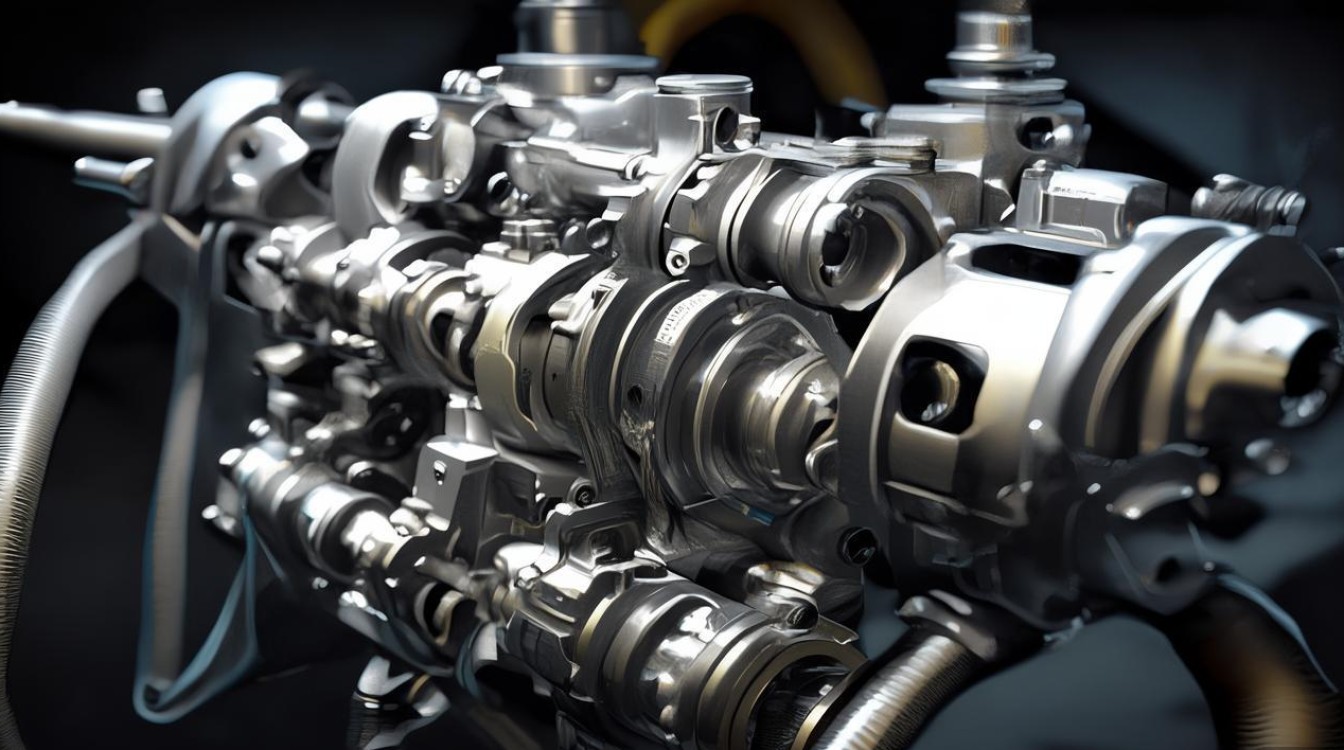

发动机的喷油泵是燃油供给系统的核心部件,其性能直接影响发动机的动力输出、燃油经济性、排放指标及运行稳定性,作为柴油机“心脏”的“供油中枢”,喷油泵负责根据发动机工况需求,将燃油从油箱中吸出,经增压、定时、定量后,以特定压力喷入气缸,与压缩空气形成可燃混合气,实现高效燃烧,随着发动机技术的迭代,喷油泵从机械式发展到电控式,结构日趋精密,控制精度也大幅提升,成为现代发动机技术进步的关键载体。

喷油泵的核心作用与工作原理

喷油泵的基本功能可概括为“三大控制”:定量控制(决定每循环喷油量)、定时控制(确定喷油时刻)及定压控制(维持喷油压力),其工作原理基于容积式泵的工作逻辑,通过运动部件的周期性容积变化,完成燃油的吸入、加压与喷射,以传统的柱塞式喷油泵为例:当凸轮轴旋转时,凸轮推动柱塞向上运动,柱塞上部的燃油被压缩,当压力超过出油阀开启压力时,燃油经高压油管喷入气缸;柱塞下行时,燃油从进油孔吸入柱塞腔,为下一次供油做准备,通过改变柱塞的有效行程(如调节供油齿条位置),可改变喷油量;通过凸轮轮廓与正时齿轮的配合,可精确控制喷油提前角,确保燃烧过程与发动机转速、负荷相匹配。

对于现代电控喷油泵(如共轨喷油系统),喷油泵的功能进一步演变为“高压油源供给”,由ECU根据传感器信号(转速、水温、进气压力等)控制电磁阀的开启与关闭,实现对喷油量、喷油时刻、喷油压力的独立精确控制,大幅提升了发动机的低速扭矩响应和排放性能。

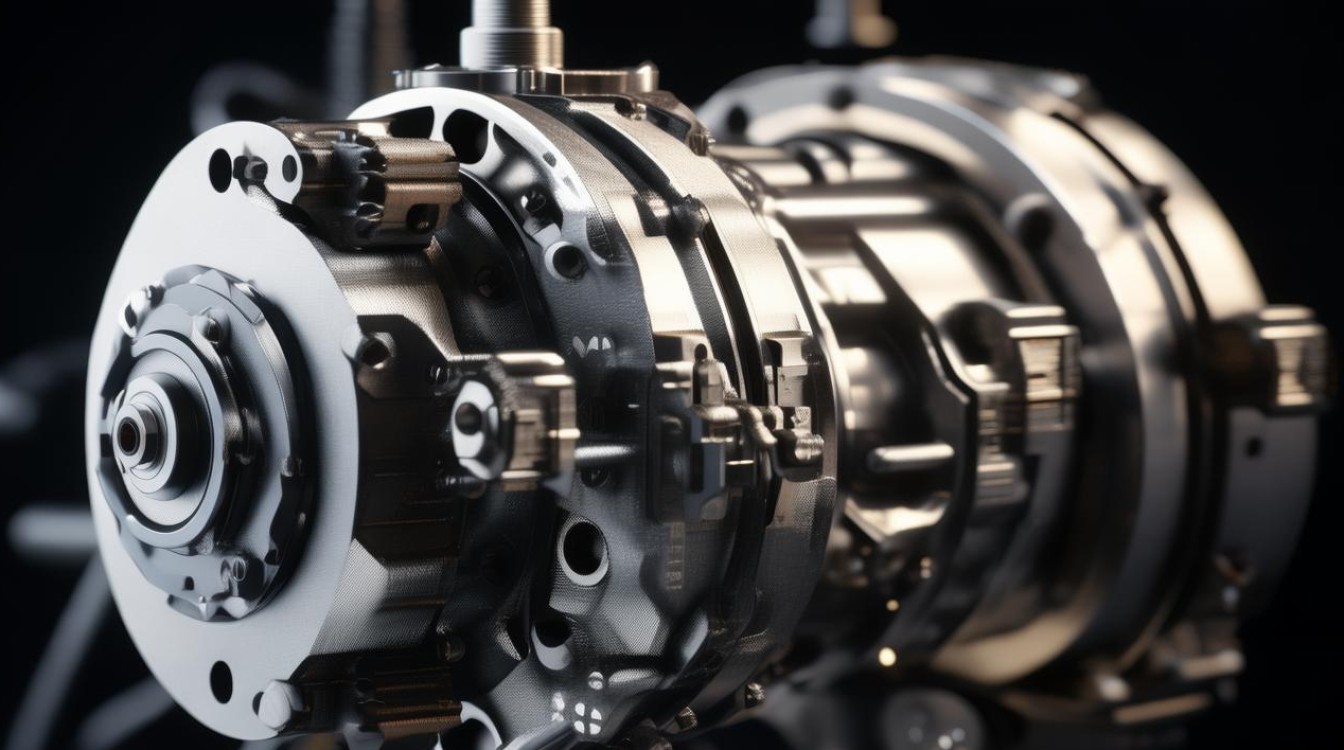

喷油泵的主要类型及结构特点

根据结构形式和控制方式,喷油泵可分为机械式、电控式两大类,具体细分如下:

机械式喷油泵

以柱塞式喷油泵(直列泵、分配泵)为代表,通过机械传动实现供油控制。

- 直列泵:多缸各有一个柱塞,由凸轮轴驱动,通过油量调节机构(如齿条-齿圈)统一控制喷油量,结构稳定,多用于中重型柴油机(如商用车、发电机组)。

- 分配泵:单柱塞或双柱塞结构,通过分配转子将燃油按气缸顺序分配,体积小、质量轻,适用于轻型柴油机(如小型车、农机)。

电控式喷油泵

包括单体泵、泵喷嘴、共轨喷油系统等,核心特点是“电控单元+传感器+执行器”的闭环控制。

- 单体泵:每缸一个独立泵体,高压油管短,压力建立快,响应迅速,适用于商用车及大功率柴油机。

- 泵喷嘴:喷油泵与喷油器一体化,无高压油管,喷油压力极高(可达200MPa以上),燃烧充分,排放低,常见于高端乘用车柴油机。

- 共轨喷油系统:由高压油泵、共轨管、喷油器及电控单元组成,共轨管作为蓄压器稳定喷油压力,ECU可独立控制每缸的喷油量、喷油时刻及喷油规律(如预喷射、主喷射),是目前柴油机的主流技术。

表:常见喷油泵类型对比

| 类型 | 结构特点 | 应用场景 | 优点 | 缺点 |

|--------------|------------------------------|------------------------|--------------------------|--------------------------|

| 直列泵 | 多柱塞,机械传动 | 中重型柴油机 | 结构可靠,维修方便 | 体积大,控制精度低 |

| 分配泵 | 单柱塞分配燃油 | 轻型柴油机、农机 | 体积小,成本低 | 高速性能受限 |

| 单体泵 | 独立泵体,无高压油管 | 商用车、大功率柴油机 | 响应快,喷油压力高 | 结构复杂,成本较高 |

| 共轨喷油系统 | 共蓄压,电控独立控制 | 现代柴油机(乘用车/商用车) | 控制精度高,排放低 | 系统复杂,对油品要求高 |

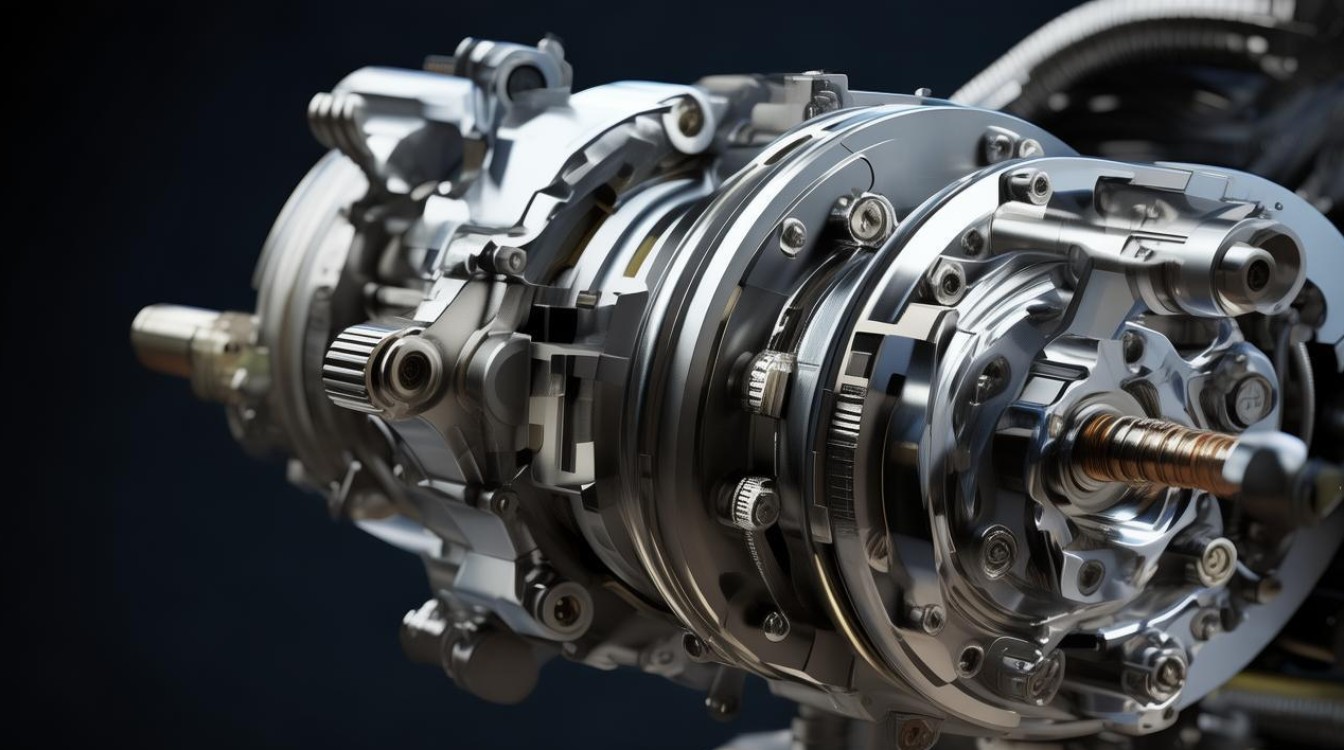

喷油泵的关键部件解析

喷油泵的性能取决于核心部件的加工精度与配合可靠性,主要部件包括:

- 柱塞偶件:由柱塞和柱塞套组成,间隙仅2-3μm,通过相对运动实现燃油加压,是喷油泵的“心脏”,需具备高耐磨、耐腐蚀特性。

- 凸轮轴:驱动柱塞往复运动,其轮廓形状决定喷油规律(如等速喷油、先快后慢喷油),需精确加工以保证供油正时。

- 出油阀:单向阀结构,作用是切断高压油管与柱塞腔的油路,防止燃油倒流,并维持喷油压力稳定,其减压容积可改善喷油结束时的“后滴”现象。

- 调速器:机械式调速器通过飞块离心力控制供油齿条位置,稳定怠速和限制最高转速;电控调速器则由ECU根据目标转速与实际转速的偏差,调节执行器(如电磁阀)实现精确控制。

- 提前器:机械式提前器利用燃油压力或离心力改变凸轮相位,实现喷油提前角的自动调节;电控提前器则由ECU直接控制,响应更快,调节范围更广。

喷油泵的应用场景与适配要求

喷油泵的选型需与发动机类型、功率、排放标准及使用场景匹配:

- 车用柴油机:乘用车多采用共轨喷油系统(如国六标准),商用车则以单体泵、共轨系统为主,兼顾动力与经济性。

- 船用柴油机:强调低转速大扭矩,多采用直列泵或大型共轨系统,需具备耐高负荷、长寿命特性。

- 发电机组柴油机:要求转速稳定,常用机械式直列泵或电控单体泵,配备高性能调速器确保供电质量。

- 农业机械柴油机:工况复杂,振动大,多采用分配泵或结构简单的直列泵,需具备防尘、防水性能。

适配时需重点关注:喷油泵的最大供油量与发动机功率匹配、最高喷油压力与燃烧室设计匹配、控制方式与排放标准匹配(如国六需电控喷油+后处理系统)。

常见故障与维护保养

喷油泵的常见故障及原因主要包括:供油不足(柱塞磨损、油路堵塞)、喷油雾化不良(出油阀失效、喷油器损坏)、异响(凸轮轴磨损、柱塞卡滞)、喷油正时错误(正时齿轮错位、提前器失效),维护保养需注意:

- 定期更换燃油滤清器:防止杂质进入柱塞偶件,导致异常磨损。

- 检查燃油质量:含水或杂质燃油会腐蚀部件,卡滞运动件。

- 校准喷油正时:拆装后需通过正时仪检查喷油提前角,确保燃烧及时。

- 清洁与润滑:定期清洁泵体内部,添加指定润滑脂,避免干摩擦。

- 电控系统检测:对电控喷油泵,需用诊断仪读取故障码,检查传感器及线路状态。

相关问答FAQs

Q1:喷油泵出现“供油不足”故障,可能的原因有哪些?如何排查?

A:供油不足的直接表现是发动机动力下降、冒黑烟,可能原因包括:

- 燃油系统问题:油箱油量不足、燃油滤清器堵塞、油管破裂或漏气;

- 喷油泵内部故障:柱塞偶件磨损(间隙增大,密封性下降)、出油阀密封不严(燃油倒流)、油量调节机构卡滞(如齿条拉杆变形);

- 驱动系统问题:凸轮轴断裂、正时齿轮错位(导致柱塞行程不足)。

排查步骤:先检查油箱油量及燃油滤清器是否堵塞;若正常,拆下高压油管,启动发动机观察出油阀出油情况,若出油无力,可能为柱塞或出油阀磨损;若出油正常,需检查油量调节机构是否灵活,最后检查凸轮轴传动是否正常。

Q2:如何判断喷油泵是否需要更换?维修和更换如何选择?

A:喷油泵是否更换需根据故障程度及维修成本综合判断:

- 需维修的情况:轻微磨损(如柱塞偶件间隙略大,可通过研磨或更换偶件修复)、部件松动(如出油阀紧座松动)、正时轻微偏差(可通过校准调整)。

- 需更换的情况:核心部件严重损坏(如凸轮轴断裂、柱塞套破裂)、多次维修后性能仍不达标(如喷油量不稳定、雾化差)、维修成本接近新泵价格(如老旧型号喷油泵,配件停产)。

建议:当维修费用超过新泵价格的50%,或关键部件(如凸轮轴、柱塞偶件)损坏时,优先更换;对于电控喷油泵,若ECU或执行器损坏,维修难度大,成本高,通常直接更换总成。

相关文章

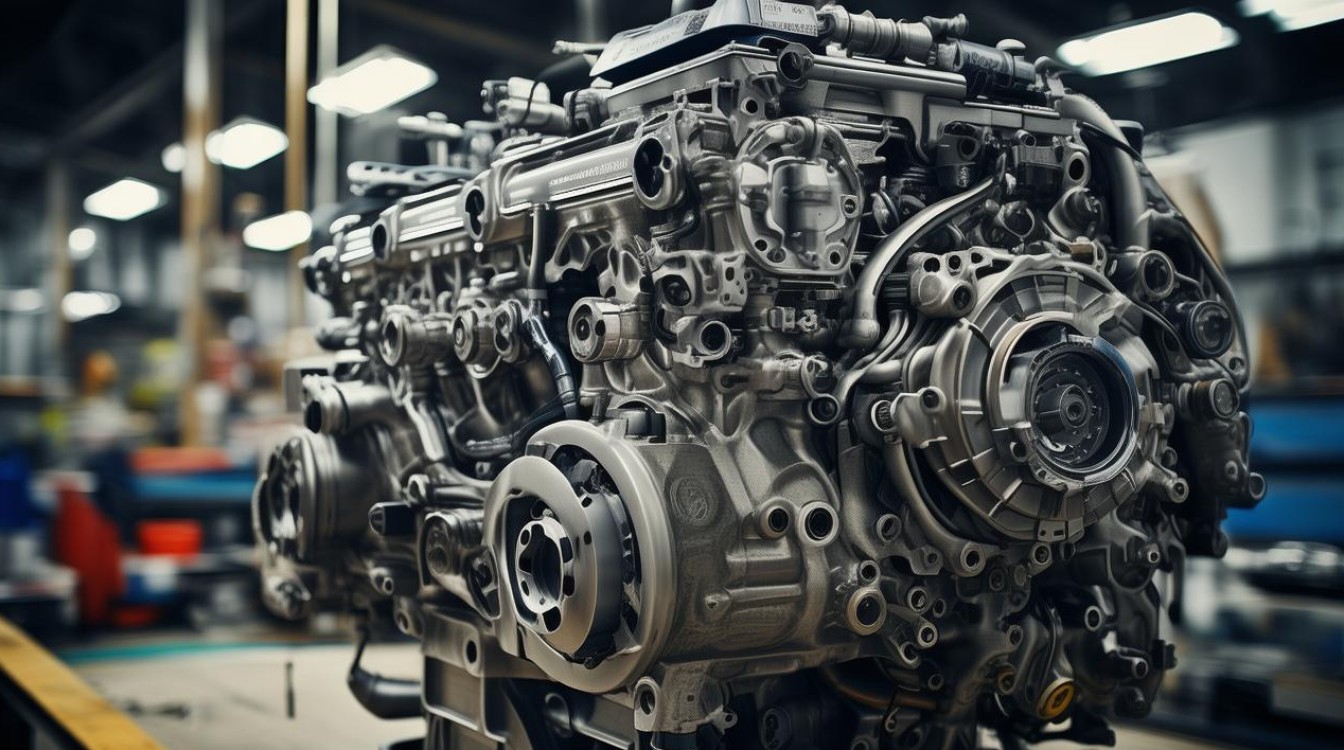

丰田发动机大修

丰田发动机大修是针对发动机内部核心部件磨损或损坏后进行的系统性修复工程,旨在恢复发动机原有性能,延长车辆使用寿命,作为以可靠性著称的品牌,丰田发动机的设计寿命通常较长,但长期使用、保养不当或突发故障仍...

如何定义摩托车发动机的最好?关键评判标准究竟有哪些?

在摩托车领域,“最好的发动机”从来不是一个绝对的概念——它取决于骑行场景、个人偏好、技术取向乃至文化认同,有的发动机以极致性能著称,有的以可靠性闻名,有的则以独特的声浪和驾驶感受俘获人心,要评判“最好...

4y发动机气门结构如何?故障表现有哪些?维护要点是什么?

4Y发动机是丰田早期广泛应用于皮卡、SUV等车型的经典汽油发动机,其气门系统作为配气机构的核心部件,直接影响发动机的进气效率、排气清洁度及整体工作稳定性,气门分为进气门与排气门,二者协同配合,确保发动...

亚翔450 发动机

亚翔450发动机是一款针对中小型动力需求设计的高性能汽油发动机,凭借其紧凑的结构、可靠的输出和广泛的适应性,在多个领域得到应用,该发动机定位于轻量化、高效能动力解决方案,适用于农业机械、小型发电设备、...

雷诺2.0发动机性能如何?动力与可靠性表现怎样?

雷诺2.0发动机作为品牌旗下重要的动力单元,涵盖汽油与柴油两大类型,凭借成熟的技术和均衡的性能,广泛应用于多款主流车型,在全球市场积累了良好的用户口碑,以下从技术特点、应用车型、性能表现及优缺点等方面...

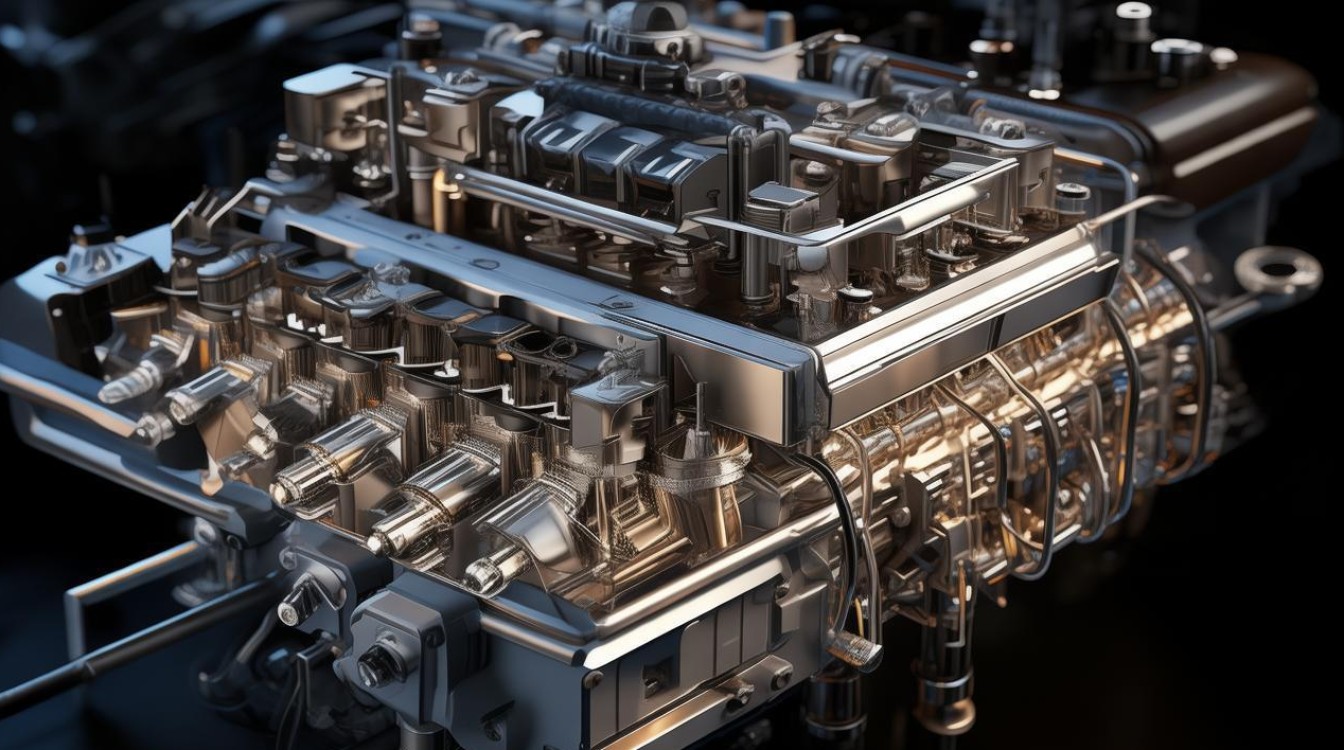

发动机电喷系统如何实现精准高效的燃油喷射控制?

发动机电喷系统(Electronic Fuel Injection System,简称EFI)是现代汽车发动机的核心控制单元,取代了传统化油器,通过电子方式精确控制燃油喷射量、喷射时刻和喷射雾化,实现...