发动机怎么点火

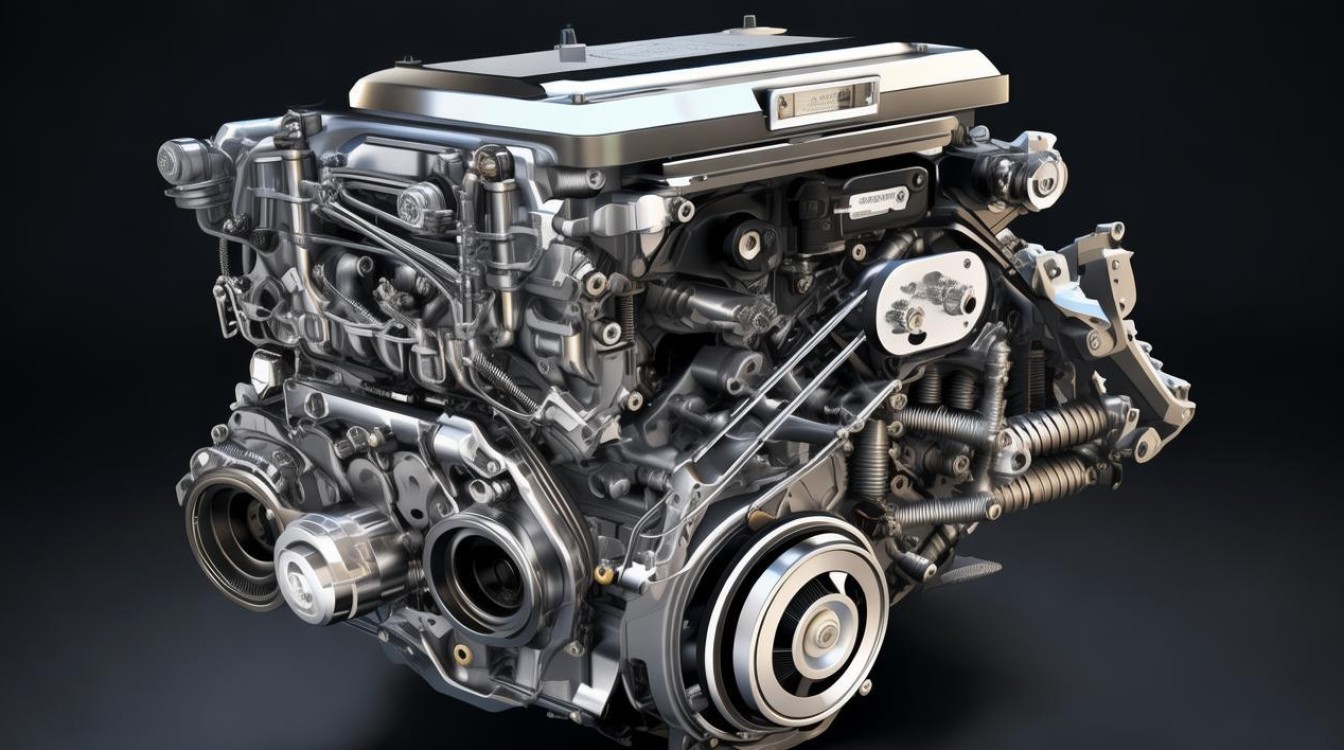

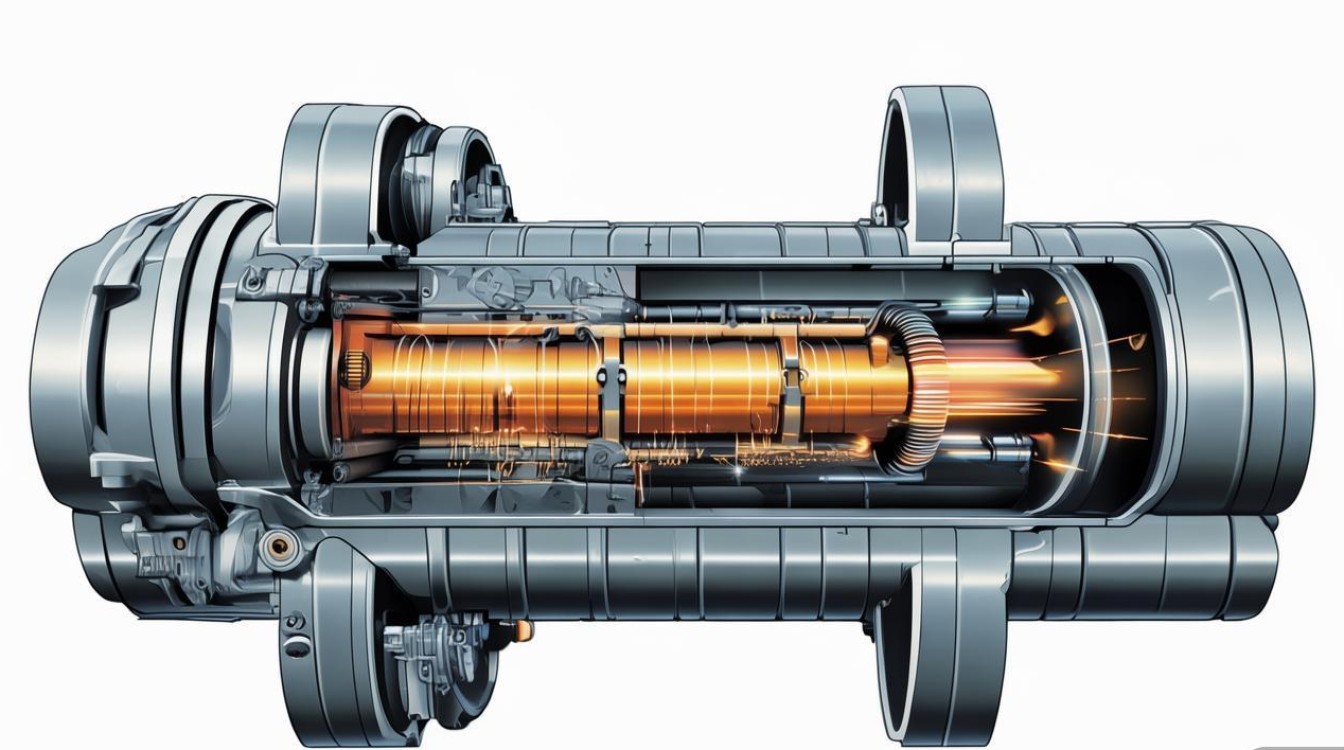

发动机点火是内燃机将燃料化学能转化为机械能的核心环节,其本质是通过高压电击穿火花塞电极间隙,产生电火花点燃压缩后的可燃混合气,推动活塞做功,这一过程涉及精密的机械结构、电子控制系统和物理化学反应,不同类型的发动机(如汽油机、混合动力发动机)在点火系统设计上虽有差异,但核心逻辑一致,以下从点火系统类型、核心部件、工作流程、技术演进及故障影响等方面详细解析发动机的点火原理。

发动机点火系统的类型与发展

发动机点火系统根据控制方式和结构特点,主要分为传统机械点火、电子点火和现代电子控制点火三大类,技术演进始终围绕“精准控制”和“高效燃烧”展开。

传统机械点火(有分电器系统)

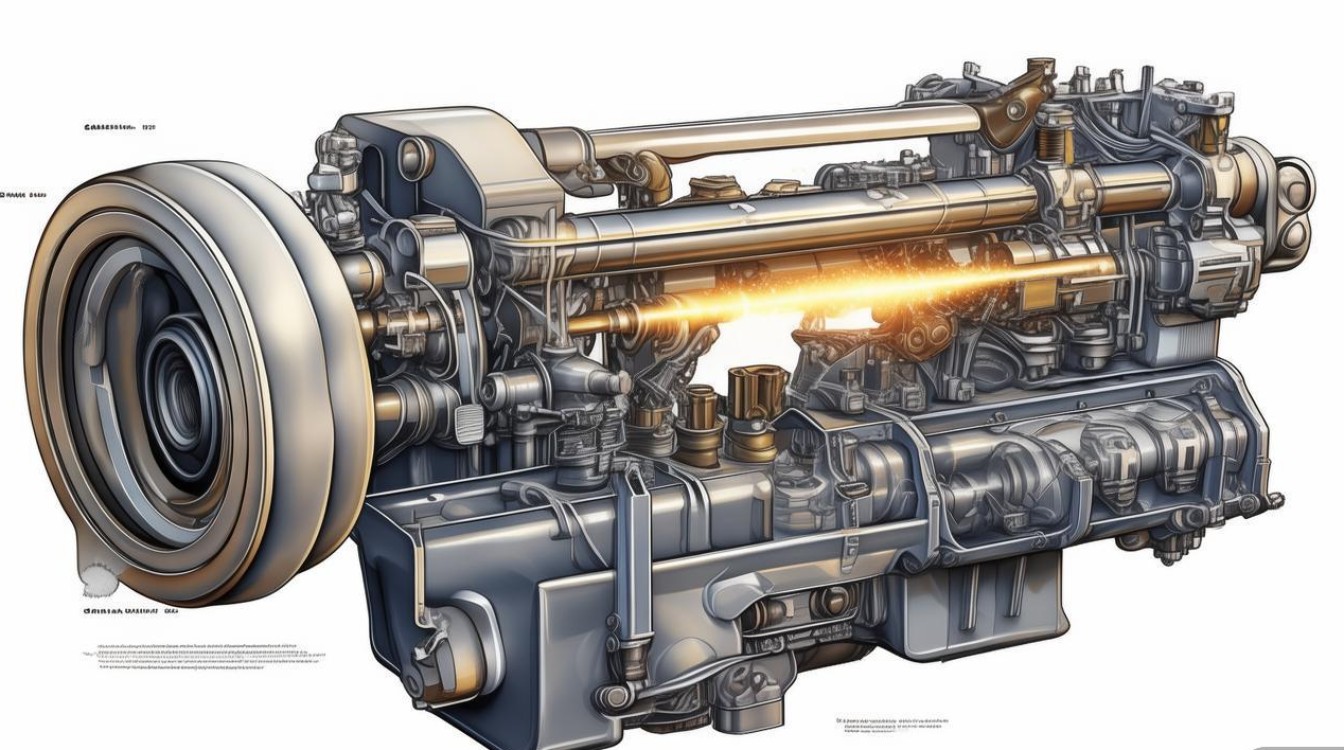

早期汽油机普遍采用机械点火系统,以分电器为核心部件,通过机械触点(白金)控制点火线圈初级电流的通断,实现按点火顺序分配高压电,其工作流程为:发动机曲轴通过驱动轴带动分电器轴旋转,分电器轴上的凸轮控制触点开闭,触点闭合时初级线圈通电,凸轮顶开触点时初级线圈断电,次级线圈感应出高压电,经分电器盖、分火头按点火顺序输送至各缸火花塞,这种系统结构简单,但触点易磨损、点火正时精度低,现已基本淘汰。

电子点火(无分电器系统)

20世纪70年代后,电子点火系统取代机械点火,用晶体管开关电路替代机械触点,解决了触点磨损问题,同时取消分电器,改为独立点火或双缸同时点火模式:独立点火为每个气缸配备一个点火线圈,直接向火花塞供电;双缸同时点火则一个点火线圈控制两个气缸(压缩行程和排气行程各一),利用排气行程气缸的低压环境击穿火花塞,这种系统减少了机械运动部件,点火响应更快,正时控制更精准。

现代电子控制点火(ECU集中控制)

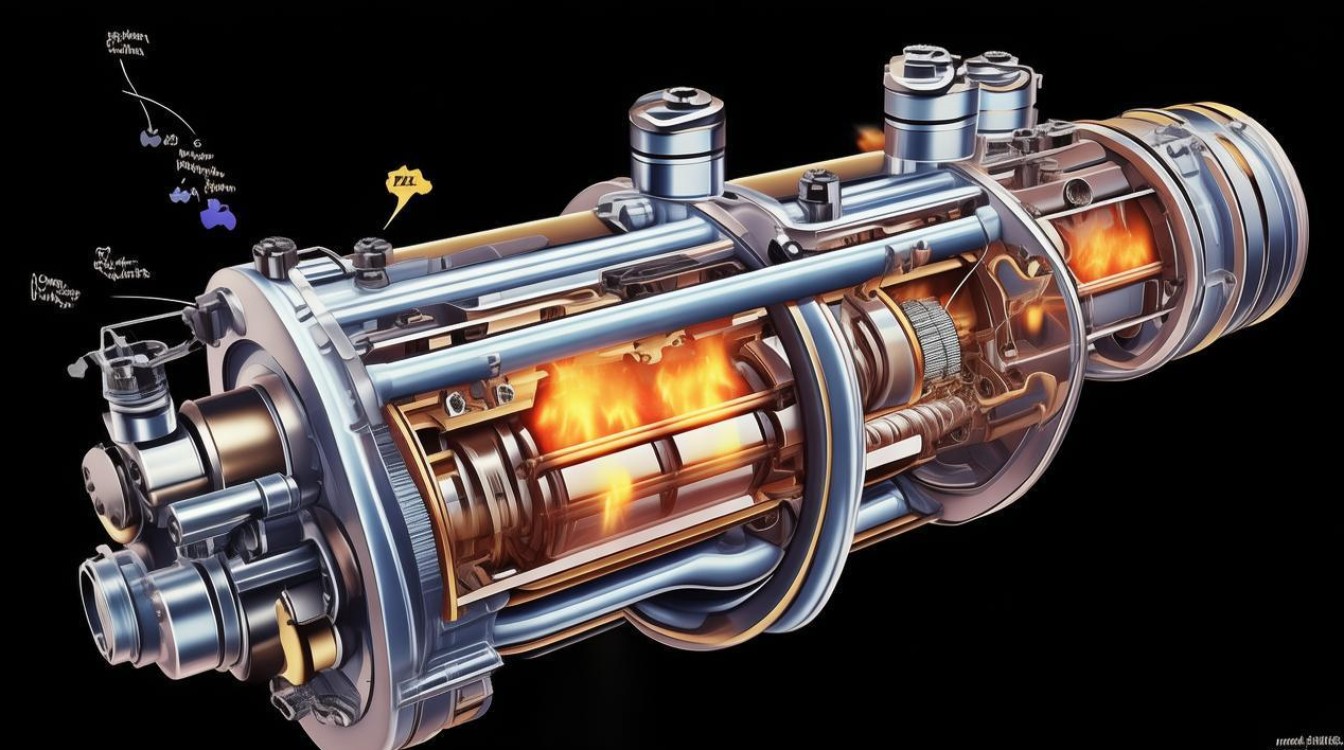

当前主流汽油机采用ECU(发动机控制单元)集中控制的点火系统,通过传感器采集发动机转速、负荷、水温、爆震等信号,ECU内置程序实时计算最佳点火提前角和点火线圈通电时间,驱动点火模块控制各缸点火,这一系统实现了“按需点火”,可根据工况动态调整点火参数,兼顾动力性、经济性和排放性,是缸内直喷、涡轮增压发动机的核心技术支撑。

点火系统的核心部件及功能

无论何种类型,点火系统均需完成“低压变高压”“分配高压电”“产生电火花”三大任务,核心部件包括点火线圈、火花塞、ECU、传感器及点火模块,各部件协同工作确保点火精准。

点火线圈:电压转换核心

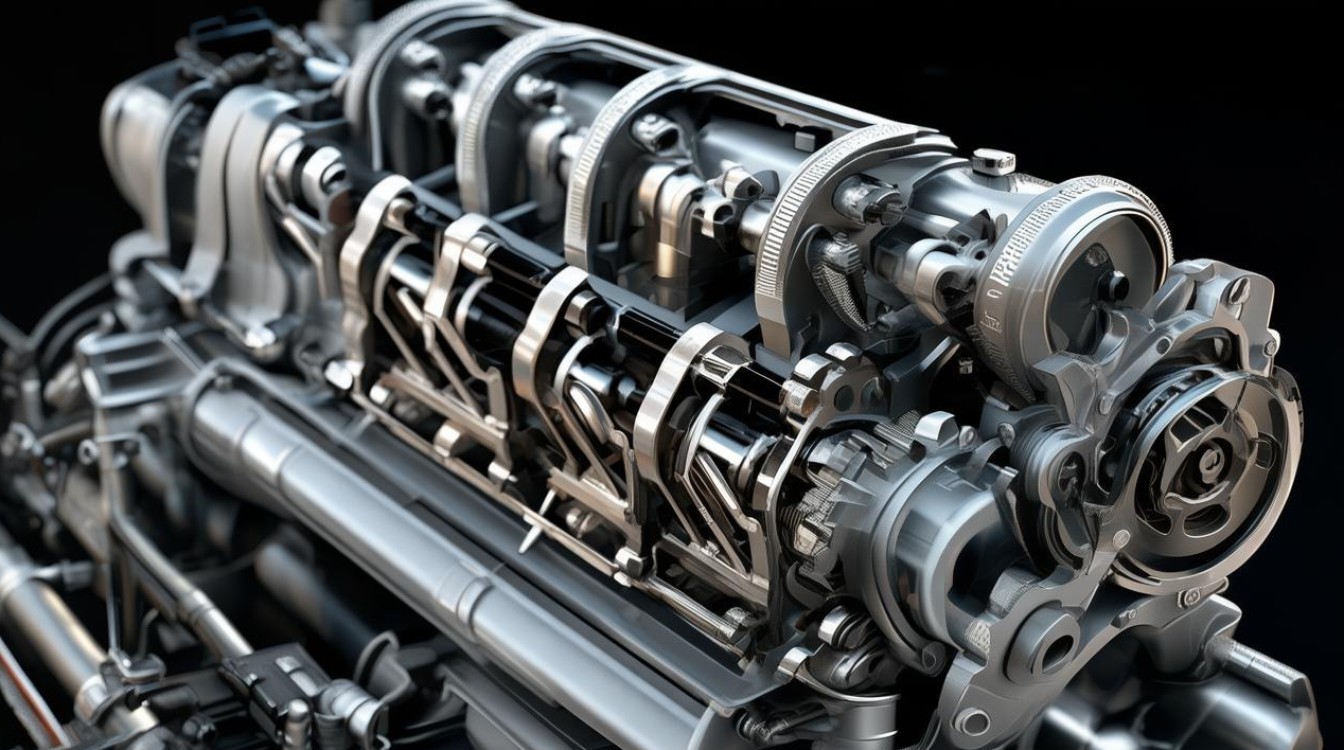

点火线圈实质是变压器,由初级线圈(粗匝数少)、次级线圈(细匝数多)和铁芯组成,初级线圈通低压电(12V)时,铁芯产生磁场;初级线圈断电瞬间,磁场迅速衰减,次级线圈因电磁感应产生高压电(2万-3万V),电压提升比例取决于初、次级线圈匝数比(通常为1:100),现代发动机多采用“闭磁路点火线圈”,磁路封闭、能量损耗小,且多与火花塞集成(直接点火式),减少高压线能量损失。

火花塞:电火花产生装置

火花塞的作用是将高压电引入燃烧室,击穿电极间隙(0.6-1.0mm)产生电火花点燃混合气,其核心部件为中心电极(镍合金、铂金或铱金)、侧电极(接地)、绝缘体和金属壳,电极材料需耐高温(800-900℃)、耐腐蚀,且热值匹配发动机工况(热值高散热快,适用于高压缩比发动机;热值低散热慢,适用于低负荷工况)。

ECU与传感器:智能控制中枢

ECU是点火系统的“大脑”,通过传感器采集实时数据,计算最佳点火参数:

- 曲轴位置传感器:检测活塞位置和转速,确定点火基准时刻;

- 凸轮轴位置传感器:识别气缸工作顺序(1-3-4-2等);

- 空气流量计/进气压力传感器:反映发动机负荷,决定点火提前角;

- 爆震传感器:监测缸体振动,防止爆震(ECU检测到爆震时推迟点火);

- 水温传感器:冷车时增大点火提前角,热车时减小避免过热。

点火模块:执行控制指令

点火模块接收ECU的点火信号,控制点火线圈初级电流的通断(通电时间称为“闭合角”),初级线圈通电时间越长,储存磁能越多,次级电压越高,但过长会导致线圈过热,ECU根据转速和负荷动态调整闭合角,确保高压电稳定输出。

发动机点火的完整工作流程

以现代ECU控制的汽油机为例,点火过程可分为“信号采集-参数计算-指令执行-火花产生-燃烧做功”五个步骤,全程以毫秒级速度完成。

信号采集:传感器实时监测

发动机运行时,曲轴位置传感器监测活塞到达压缩上止点(TDC)前的曲轴转角(如BTDC-10°),凸轮轴位置传感器确认当前工作气缸(如1缸),空气流量计检测进气量,水温传感器反映发动机温度等,所有信号实时传输至ECU。

参数计算:ECU动态优化

ECU根据内置点火MAP图(存储不同转速、负荷下的最佳点火提前角),结合传感器数据计算当前工况下的点火时刻,怠速时(转速800rpm,负荷低)点火提前角约10°BTDC;急加速时(转速3000rpm,负荷高)提前角增至30°BTDC,以充分利用燃烧压力;爆震时ECU立即推迟点火(如-5°ATDC),直至爆震消失。

指令执行:点火模块响应

ECU输出点火指令至点火模块,模块控制对应点火线圈初级线圈通电:通电初期(如2ms)电流逐渐增大至饱和(初级电流约7A),ECU根据闭合角计算断电时刻,驱动模块切断初级电流。

高压产生与火花点燃

初级线圈断电瞬间,次级线圈感应出高压电(如25kV),经火花塞中心电极、侧电极形成回路,击穿电极间隙产生电火花(温度可达6000-10000℃),点燃压缩后的混合气(空燃比14.7:1理论最佳)。

燃烧做功与循环延续

混合气燃烧后,缸内压力急剧升高(3-5MPa),推动活塞下行做功,通过曲柄连杆机构转化为旋转动力,发动机每完成一个“进气-压缩-做功-排气”循环,各缸按点火顺序(如1-3-4-2)依次点火,保证动力输出连续。

点火系统的核心部件功能归纳

为更直观理解各部件作用,以下通过表格归纳点火系统核心部件的功能及工作特点:

| 部件名称 | 核心功能 | 工作特点/材料要求 | 故障影响 |

|---|---|---|---|

| 点火线圈 | 低压电升压至高压电 | 初次级匝数比1:100,闭磁路设计,集成式趋势 | 高压不足、缺火、动力下降 |

| 火花塞 | 产生电火花点燃混合气 | 电极材料(铂金/铱金),热值匹配,间隙0.6-1.0mm | 积碳、点火不良、油耗增加 |

| ECU | 计算点火参数,发出指令 | 内置MAP图,实时响应传感器信号 | 点火错乱、发动机无法启动 |

| 曲轴位置传感器 | 检测活塞位置与转速 | 霍尔式或磁电式,精度±0.5°曲轴转角 | 点火正时失准、抖动 |

| 爆震传感器 | 监测缸体振动,防止爆震 | 压电式,响应时间<10ms | 无法识别爆震,损坏发动机 |

点火系统故障对发动机的影响

点火系统是发动机的“心脏”,其性能直接决定动力性、经济性和排放性,常见故障及影响包括:

- 点火正时不准:过早点火(提前角过大)导致爆震,活塞连杆机构受力异常,损坏零件;过晚点火(提前角过小)燃烧不充分,动力下降、油耗升高、排气温度超标。

- 火花塞故障:电极间隙过大导致高压击穿困难,间隙过小则电火花能量不足,均会造成混合气燃烧不完全,产生积碳、HC排放超标。

- 点火线圈失效:初级线圈短路导致无高压输出,次级线圈绝缘损坏则高压漏电,引发单缸缺火,发动机抖动、加速无力。

发动机点火是一个集机械、电子、材料于一体的精密系统,从早期的机械触点控制到现代ECU的智能动态管理,技术演进始终围绕“精准、高效、可靠”目标,通过点火线圈升压、火花塞跳火、ECU协同控制,实现混合气在最佳时刻点燃,推动活塞做功,随着缸内直喷、涡轮增压、混合动力技术的发展,点火系统将进一步向“高能点火、可变气门正时、缸内压力传感”等方向升级,为发动机提供更高效的动力输出。

相关问答FAQs

Q1:为什么发动机需要提前点火(点火提前角),而不是活塞到达上止点时点火?

A:提前点火是为了给混合气充分的燃烧时间,汽油的燃烧并非瞬间完成,从火花塞点火到火焰完全传播至整个燃烧室需要一定时间(约2-3ms),若活塞到达上止点时点火,燃烧过程会延续至活塞下行阶段,缸内压力峰值降低,热效率下降;提前点火可使燃烧压力在活塞接近上止点时达到峰值,充分利用燃烧膨胀推动活塞做功,提升动力性和经济性,提前角的大小需根据转速、负荷、燃料辛烷值等调整,转速越高、负荷越大,所需提前角越大。

Q2:火花塞多久需要更换?不更换会有什么后果?

A:火花塞的更换周期需根据材质和工况确定:普通镍合金火花塞约3-4万公里,铂金火花塞约6-8万公里,铱金火花塞可达到8-10万公里,若长期不更换,电极间隙会因磨损增大(标准间隙0.6-1.0mm,磨损后可达1.5mm以上),导致击穿电压升高、电火花能量不足,混合气燃烧不充分,引发以下后果:① 发动机抖动、加速无力;② 油耗显著增加;③ 积碳增多,进一步恶化燃烧;④ 未燃烧的HC进入排气系统,导致三元催化器中毒失效,排放超标,定期检查更换火花塞是维持发动机性能的重要措施。

相关文章

发动机转速很高是什么原因导致的?对车辆有影响吗?需要检修吗?

发动机转速是衡量发动机工作状态的重要指标,单位为“转/分钟”(rpm),通常指曲轴每分钟旋转的圈数,正常情况下,家用车怠速时转速在800-1000rpm,行驶中根据车速和档位变化,一般不超过3000r...

卡罗拉1.8的发动机

卡罗拉作为全球累计销量最高的家用轿车之一,其1.8L发动机在车型发展史上扮演了重要角色,尤其以可靠性和经济性深受用户认可,这款发动机主要指丰田代号为1ZR-FE的1.8L自然吸气发动机,广泛应用于第十...

皮卡4y发动机动力油耗表现如何?故障率及保养成本怎样?

皮卡4Y发动机是丰田旗下经典的一款直列四缸汽油发动机,广泛应用于多款皮卡车型及轻型商用车,凭借其结构简单、可靠性高、维修成本低等特点,在皮卡领域积累了良好的口碑,这款发动机诞生于上世纪80年代,历经多...

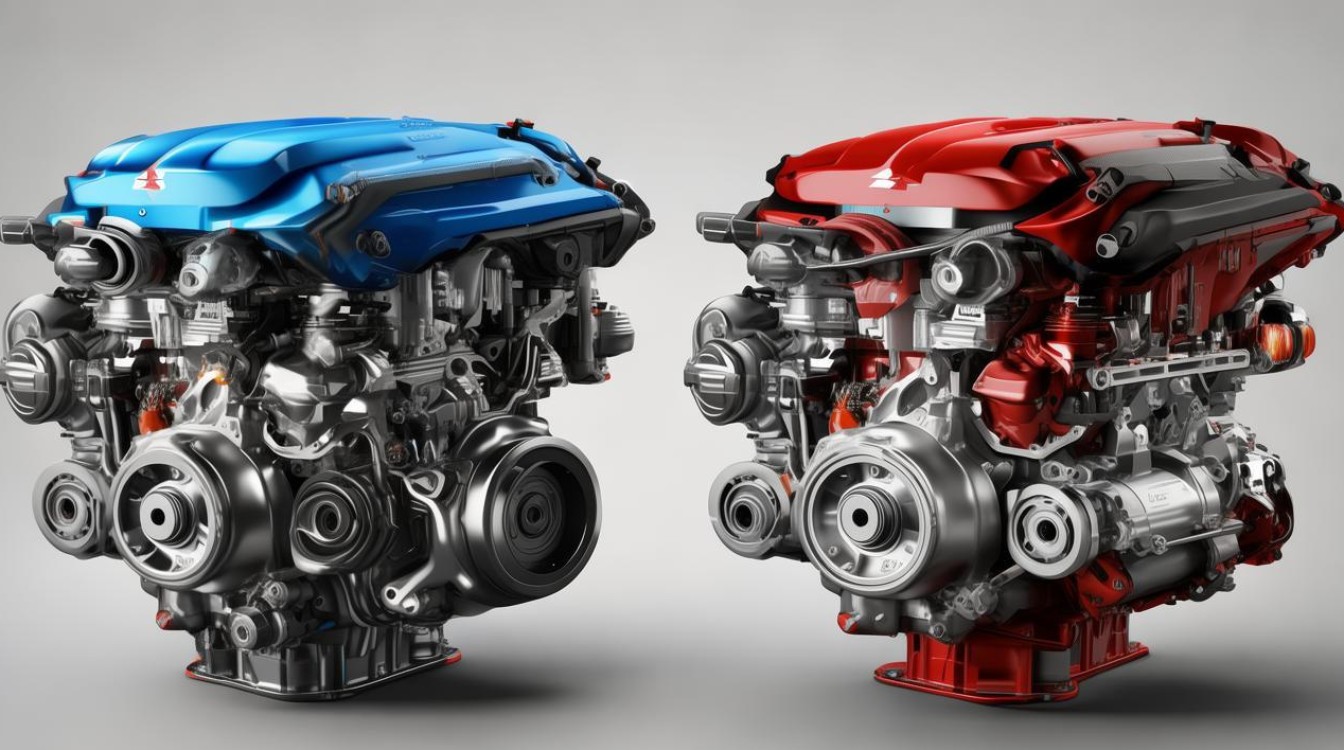

三菱与丰田发动机技术关联何在?是否共享技术且差异显著?

三菱与丰田作为日本汽车工业的代表,在发动机技术领域均有着深厚的积累和独特的造诣,三菱以技术激进、性能强悍著称,尤其在涡轮增压和柴油机领域表现突出;丰田则以极致的可靠性和燃油经济性闻名,其混合动力技术更...

汽油发动机四冲程如何通过进气压缩做功排气四个步骤工作?

汽油发动机四冲程是内燃机的核心工作原理,由德国工程师尼古拉斯·奥托于1876年发明,也称为“奥托循环”,它通过活塞在气缸内的往复运动,分为进气、压缩、做功、排气四个连续冲程,将燃料的化学能转化为机械能...

众泰汽车发动机究竟来自哪里,是自主研发还是外部采购?

众泰汽车作为曾经国内知名的自主品牌,其发动机来源经历了从外部依赖到自主研发尝试,再到后期供应链调整的复杂过程,这一过程不仅反映了众泰自身的技术发展轨迹,也映射了部分自主品牌在核心部件上的探索与挑战,要...