发动机缸体加工的核心工艺难点如何有效攻克?

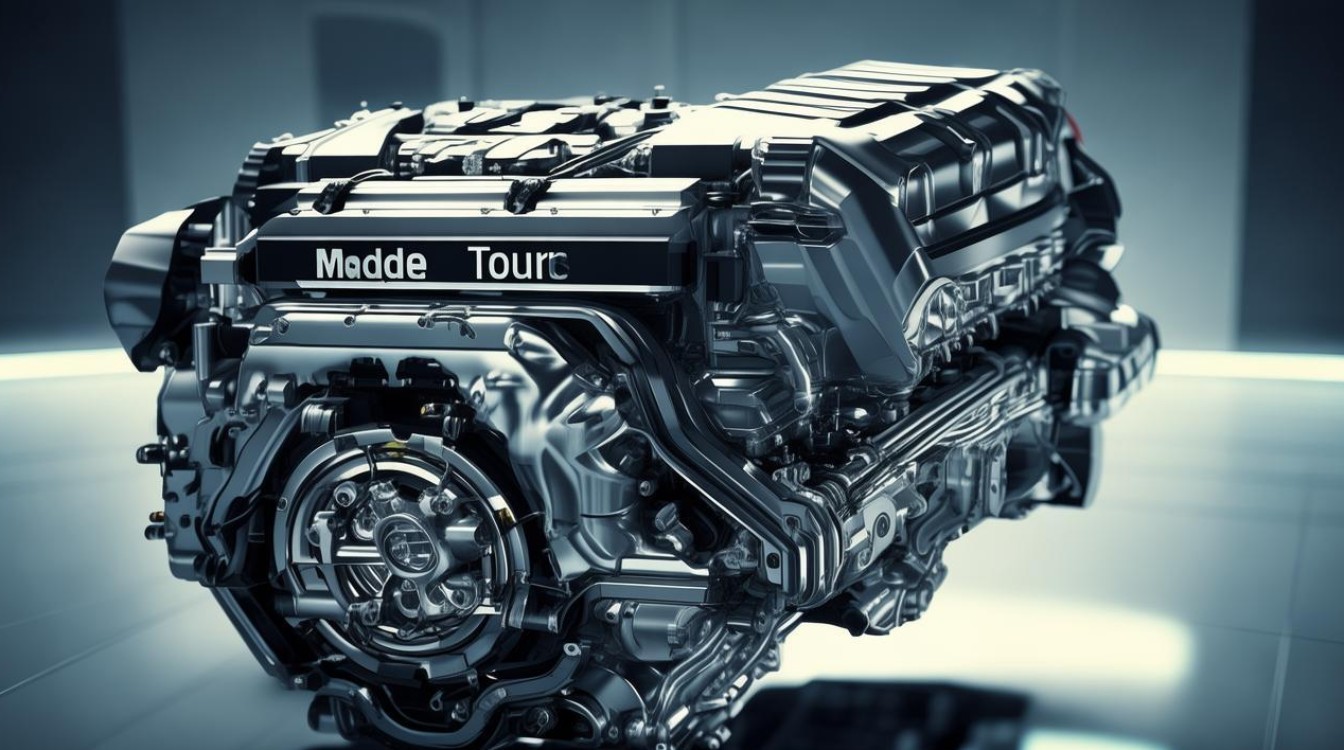

发动机缸体作为发动机的核心部件,其加工质量直接决定发动机的动力性、经济性、可靠性和使用寿命,缸体结构复杂,通常包含曲轴孔、凸轮轴孔、气缸孔、水道油道、安装面等多个精密特征,加工过程需兼顾高精度、高效率和高一致性,涉及铸造、热处理、切削加工、检测等多个环节,是机械制造领域中技术密集型工序的典型代表。

发动机缸体加工的毛坯准备

缸体毛坯材料以铸铁(如HT250、蠕墨铸铁)和铝合金(如A356、A380)为主,少数高性能发动机采用锻钢或复合材料,铸铁缸体通过砂型铸造或消失模铸造成型,具有强度高、耐磨性好、成本低的优点,广泛应用于商用车和大排量乘用车;铝合金缸体通过压铸或低压铸造成型,重量比铸铁轻30%-40%,导热性优异,适合小排量乘用车和新能源发动机,毛坯成型后需进行时效处理,以消除铸造内应力,防止后续加工中变形,对于铸铁毛坯,还需通过磁粉探伤或超声波探伤检测内部缺陷(如缩松、裂纹),确保毛坯质量符合加工要求。

发动机缸体加工工艺流程

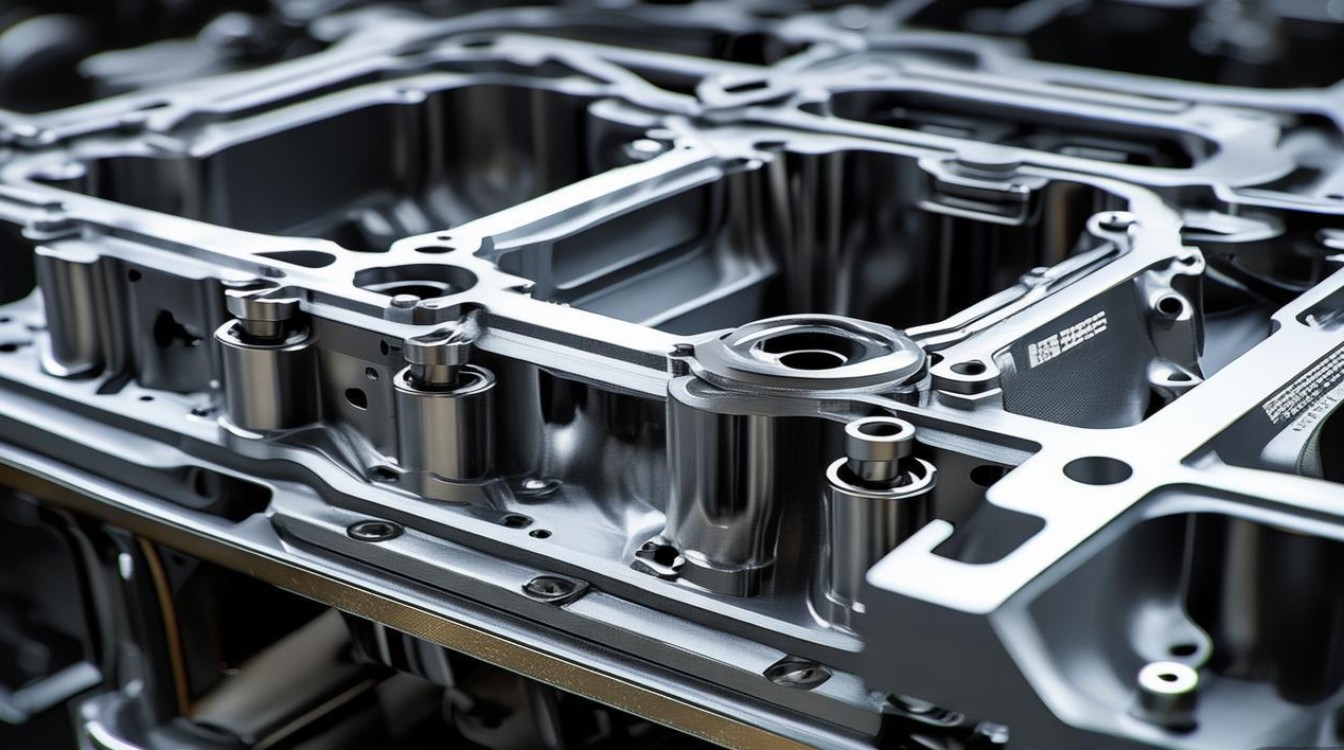

缸体加工需遵循“先粗后精、先面后孔、基准统一”的原则,通常分为粗加工、半精加工、精加工和精整加工四个阶段,各阶段工序及要求如下:

粗加工阶段

粗加工主要去除毛坯大部分余量(占加工总余量的70%-80%),为后续精加工奠定基础,以铸铁缸体为例,典型工序包括:

- 铣定位基准面:以缸体底面和侧面为粗基准,采用数控龙门铣铣顶面、底面及侧面,保证尺寸公差IT12-IT13,表面粗糙度Ra12.5;

- 镗主轴承孔:使用卧式镗床粗镗曲轴孔,留3-5mm精加工余量;

- 铣两端面:加工缸体长度方向两端面,确保长度尺寸公差±0.5mm。

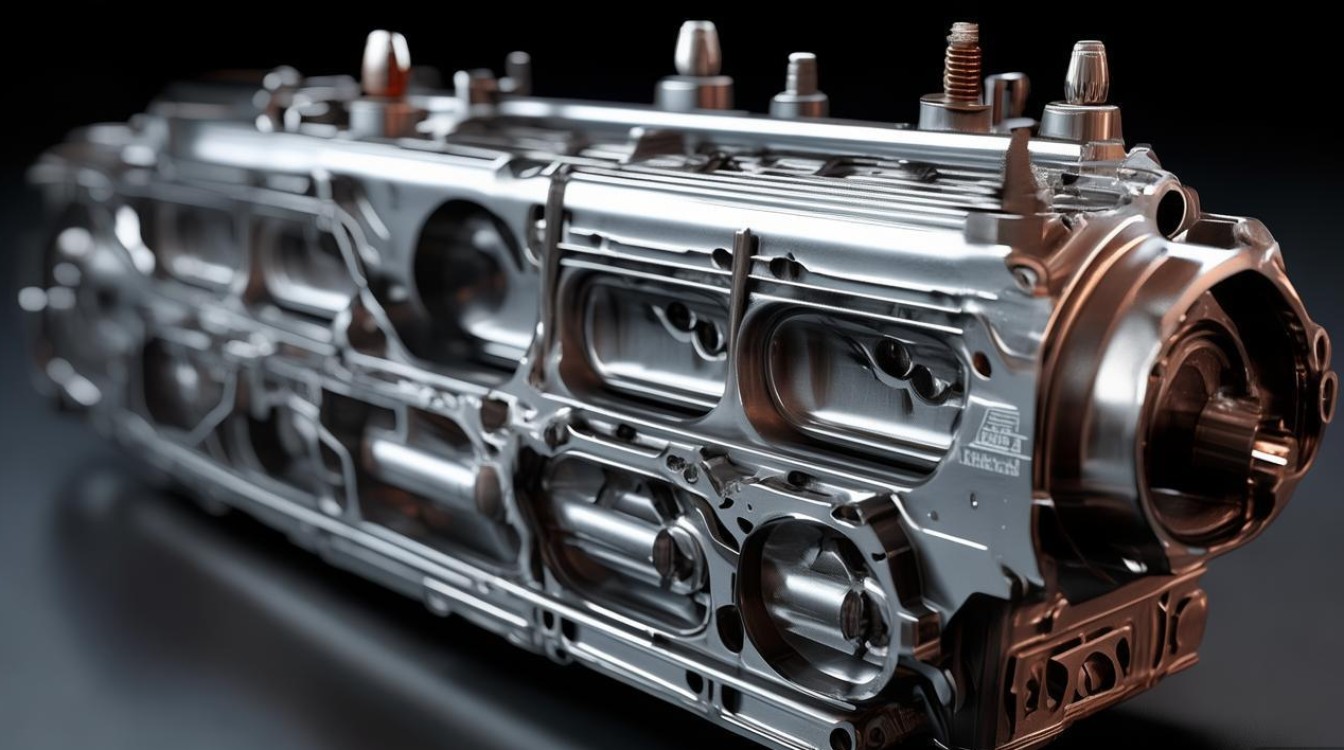

半精加工阶段

半精加工为精加工做准备,重点提高各特征的尺寸精度和位置精度,典型工序包括:

- 铣结合面与安装面:采用加工中心铣缸体与缸盖结合面、油底壳安装面,平面度公差0.1mm/100mm;

- 半精镗孔系:对主轴承孔、凸轮轴孔、缸孔进行半精镗,余量留1-1.5mm,尺寸公差IT10-IT11;

- 钻攻油道水道孔:使用数控钻床钻、镗、铰冷却水道、润滑油道孔,攻丝(如M10、M12),孔位公差±0.2mm。

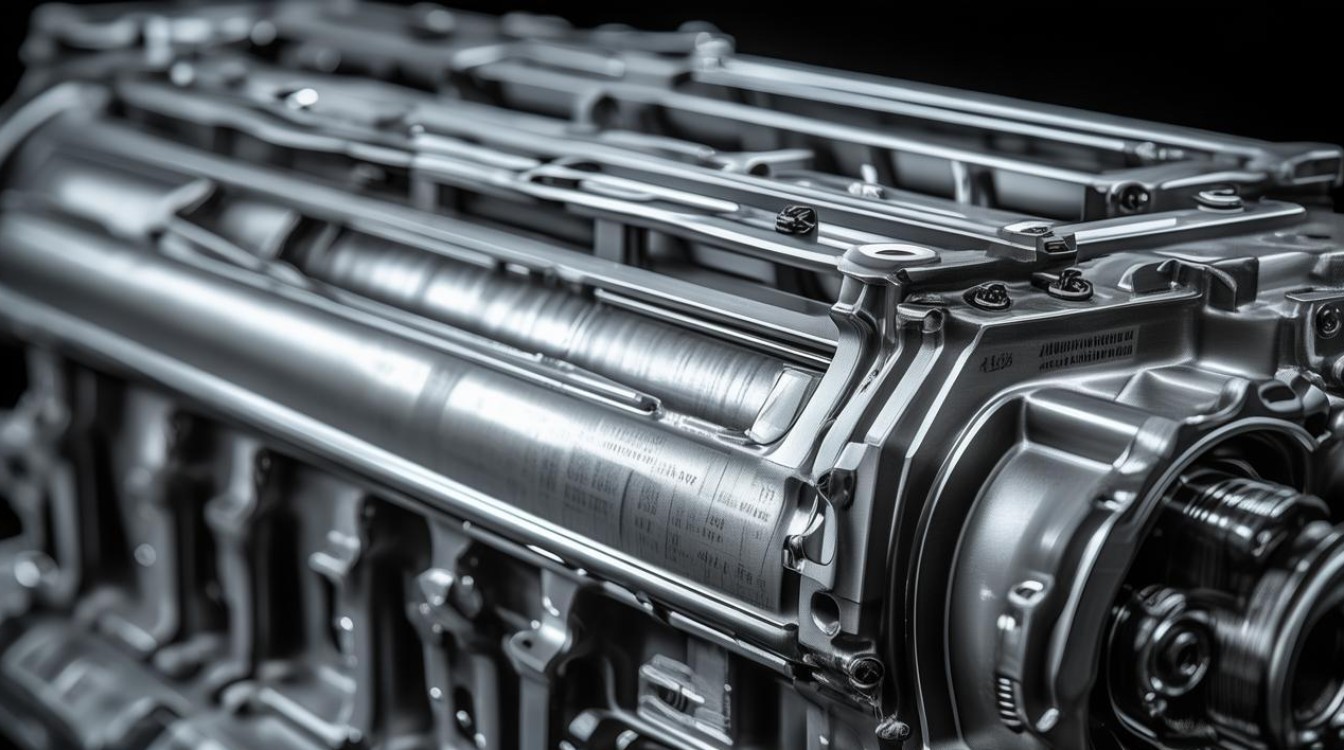

精加工阶段

精加工是缸体加工的核心,直接决定缸体的最终性能,关键工序包括:

- 精镗主轴承孔与凸轮轴孔:采用精密数控镗床,使用金刚石刀具,主轴承孔尺寸公差达IT7(如φ100H7±0.018mm),圆柱度0.005mm;

- 珩磨缸孔:对气缸孔进行珩磨,去除精镗留下的微观痕迹,形成网状储油沟槽,缸孔直径公差IT6(如φ86H6+0.019mm),圆度0.003mm,表面粗糙度Ra0.4-Ra0.8;

- 精铣关键平面:使用高速铣削中心精铣结合面,平面度0.05mm/100mm,表面粗糙度Ra1.6;

- 钻铰精密孔:对气门导管孔、挺柱孔等进行铰削,保证尺寸精度和位置度(如位置度公差φ0.05mm)。

精整加工与检测

精整加工包括去毛刺、清洗、吹干等工序,去除加工中产生的毛刺和切屑,避免影响装配和使用,最终检测需全面验证缸体质量,包括:

- 尺寸检测:用三坐标测量机(CMM)检测孔径、孔距、平面度等关键尺寸;

- 形位公差检测:检测缸孔圆柱度、主轴承孔同轴度、各孔系平行度等;

- 密封性检测:对水道、油道进行气密性测试,压力0.3-0.5MPa,保压5分钟无泄漏;

- 表面质量检测:用粗糙度仪检测孔壁和平面粗糙度,用着色法检测平面平面度。

发动机缸体加工的关键技术与设备

高速切削与精密加工技术

高速切削(HSC)是缸体加工的核心技术,通过提高切削速度(铸铁线速度150-300m/min,铝合金500-1000m/min)、进给量和减小切屑厚度,实现材料高效去除,同时降低切削力和热变形,精密加工依赖高精度机床(如五轴加工中心、精密珩磨机)和先进刀具(如涂层硬质合金、CBN砂轮),缸孔珩磨中,珩磨头速度通常为100-200m/min,网纹角度与交叉角控制在30°-60°,确保缸壁储油和磨合性能。

柔性制造与自动化技术

为适应多品种、小批量的生产需求,缸体加工线普遍采用柔性制造系统(FMS),通过机器人自动上下料、在线检测装置(如测头)实时监控尺寸误差,实现加工过程自适应调整,某生产线通过PLC控制系统,可自动切换加工程序,满足不同型号缸体的生产节拍(节拍时间3-5分钟/件),同时减少人工干预,提升一致性。

在线检测与质量控制技术

在线检测技术贯穿加工全过程,如精镗工位安装测头,实时测量孔径并反馈至机床调整刀具位置;珩磨工位采用气动量仪监控缸孔尺寸,超差自动报警,数字孪生技术开始应用于缸体加工,通过建立虚拟模型模拟加工过程,预测变形趋势,优化工艺参数,降低废品率。

发动机缸体加工的质量控制要点

缸体加工质量控制需从“人、机、料、法、环”五个维度入手:

- 人员:操作人员需具备专业资质,熟悉设备操作和工艺文件;

- 设备:定期维护机床精度(如主轴径向跳动≤0.005mm),校准检测仪器;

- 材料:控制毛坯硬度(铸铁HB190-240,铝合金HB70-90),刀具材料匹配工件(铸铁用YG类硬质合金,铝合金用金刚石涂层刀具);

- 工艺:优化切削参数(如铸铁镗削进给量0.2-0.3mm/r),减少热变形;

- 环境:保持恒温车间(温度20±2℃,湿度≤60%),避免温度变化导致工件变形。

相关问答FAQs

Q1:发动机缸体加工中最常见的缺陷是什么?如何预防?

A:缸体加工常见缺陷包括缸孔圆度超差、主轴承孔同轴度误差、水道油道泄漏等,预防措施包括:①优化珩磨工艺,控制珩磨网纹参数,避免缸孔“喇叭口”或“腰鼓形”;②采用“一刀一调”精镗工艺,减少主轴热变形;③对水道油道进行高压密封测试(1.0MPa以上),并采用厌氧胶密封螺纹孔,防止泄漏。

Q2:为什么缸孔珩磨是发动机缸体加工的关键工序?珩磨参数如何选择?

A:缸孔珩磨直接影响发动机的密封性、磨损寿命和燃油经济性,珩磨可去除精镗后的微观波峰(表面粗糙度从Ra1.6降至Ra0.8),形成均匀网纹,储存润滑油,减少活塞环与缸壁的摩擦,珩磨参数选择需结合缸径和材料:铸铁缸孔珩磨速度取120-180m/min,往复速度15-30m/min,金刚石砂轮粒度120#-180#;铝合金缸孔速度取200-300m/min,往复速度20-40m/min,粒度80#-120#,确保网纹深度4-7μm,交叉角45°±15°。

相关文章

丰田涡轮增压发动机的技术优势是什么?

丰田作为全球汽车行业的领军者,长期以来以自然吸气发动机的平顺可靠著称,但在全球排放法规趋严、用户对动力与油耗平衡需求升级的背景下,丰田也逐步将涡轮增压发动机纳入技术版图,从最初对自然吸气的坚守到如今小...

羚羊汽车发动机实际使用中动力输出平顺吗?油耗与耐用性表现如何?

羚羊汽车作为长安汽车旗下的经典经济型家用轿车,自1996年上市以来,凭借其经济耐用、维修成本低等优势,成为国内众多家庭的代步首选,而发动机作为汽车的核心部件,羚羊汽车的动力系统历经多年技术迭代,形成了...

i vtec发动机

i-VTEC发动机是本田汽车工程技术的集大成者,作为VTEC(可变气门正时和升程电子控制)系统的升级版,它通过电子控制单元(ECU)的精准调度,实现了发动机在不同工况下气门参数的智能切换,从而在动力性...

斯特林发动机原理是什么?其热力循环有何独特之处?

斯特林发动机是一种外部燃烧的热机,由苏格兰牧师罗伯特·斯特林于1816年发明,其核心基于封闭工质的热力学循环,通过外部热源加热工质,实现热能与机械能的转换,与内燃机不同,斯特林发动机的燃烧过程在气缸外...

途观发动机型号有哪些不同车型、年款及配置对应?

途观作为大众品牌在中国市场的主力SUV车型,自2010年国产上市以来,凭借均衡的产品力和市场口碑,成为紧凑级SUV领域的标杆之一,发动机作为车辆的核心部件,其型号和技术特性直接决定了途观的动力性能、燃...

皮卡4y发动机动力油耗表现如何?故障率及保养成本怎样?

皮卡4Y发动机是丰田旗下经典的一款直列四缸汽油发动机,广泛应用于多款皮卡车型及轻型商用车,凭借其结构简单、可靠性高、维修成本低等特点,在皮卡领域积累了良好的口碑,这款发动机诞生于上世纪80年代,历经多...