发动机缸盖结构的关键组成、设计原理及功能作用是什么?

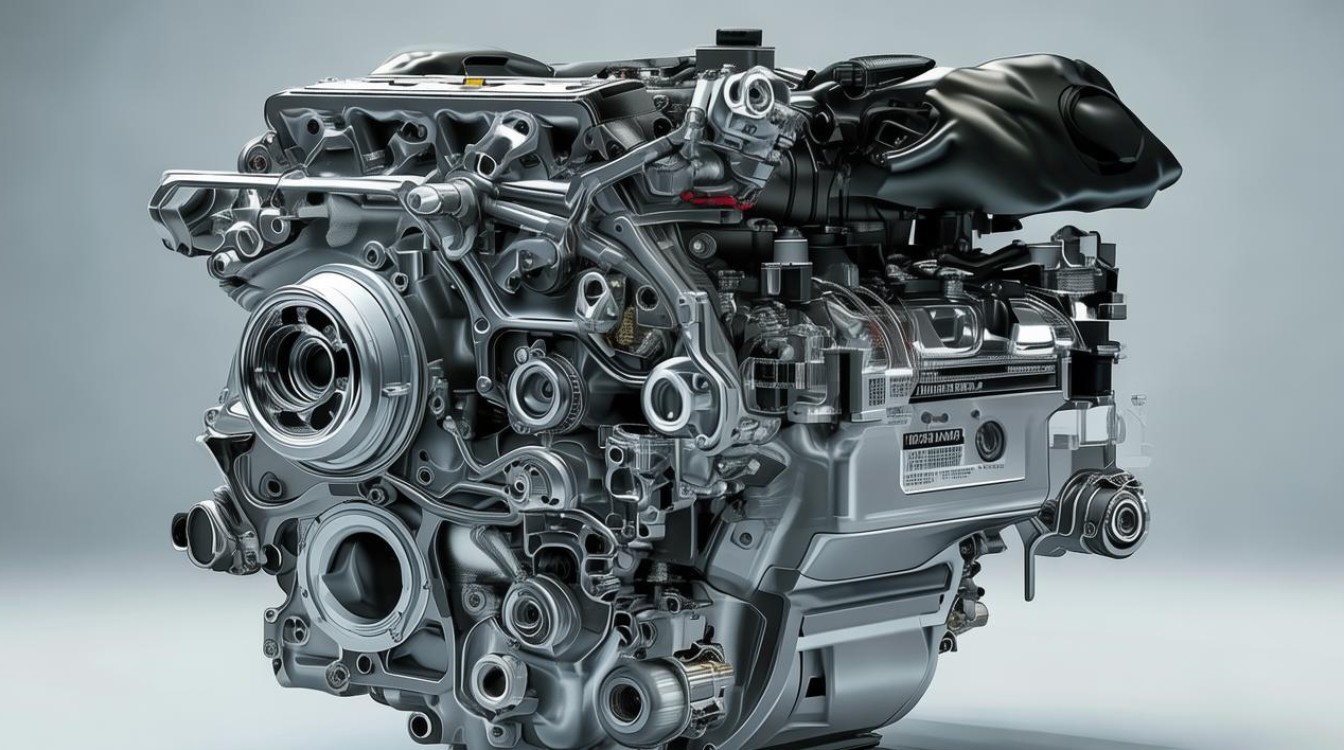

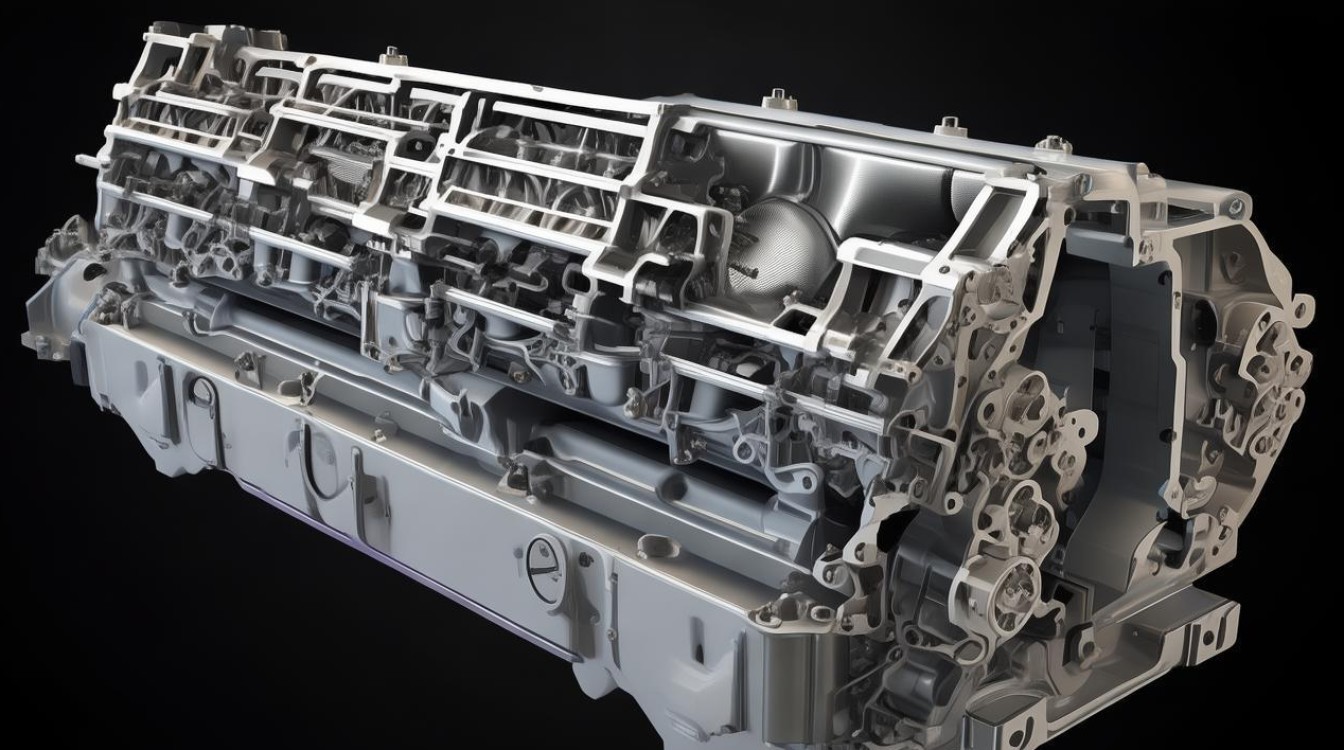

发动机缸盖作为发动机的核心部件之一,安装在气缸体的顶部,与活塞、气缸共同构成燃烧室,同时承担着密封气缸、配气驱动、冷却散热、润滑分配等多重功能,其结构设计直接影响发动机的动力性、经济性、可靠性和排放性能,是发动机技术水平的直观体现,从整体结构看,缸盖内部包含复杂的流体通道、运动机构安装座和燃烧室型面,各部分通过精密的布局和配合实现高效协同工作。

燃烧室结构:动力生成的核心空间

燃烧室是缸盖最关键的部分,其形状直接影响燃烧效率和排放指标,常见燃烧室结构包括楔形、半球形和盆形三种类型,楔形燃烧室结构简单,气门倾斜布置,有利于进气涡流形成,多用于汽油机;半球形燃烧室气门双列倾斜,燃烧室表面积小,散热损失少,充气效率高,但配气机构复杂,常见于高性能汽油机;盆形燃烧室呈浅盆状,气门平行于气缸中心线,结构简单,但散热面积大,适用于柴油机或小型汽油机,燃烧室型面设计需考虑压缩比、火花塞(或喷油器)位置、火焰传播路径等因素,例如汽油机燃烧室顶部通常会设置凸起的火花塞安装座,确保点火后火焰能快速扩散至整个燃烧室;柴油机则会在燃烧室中心或边缘布置喷油器,高压燃油喷注后与空气形成混合气,燃烧室与活塞顶部的配合间隙需严格控制,通常在0.5-1.0mm,以避免压缩比偏差和机械干涉。

气门机构:配气系统的执行主体

气门机构是缸盖内实现进排气控制的核心组件,由气门、气门导管、气门弹簧、摇臂、凸轮轴等组成,气门分为进气门和排气门,进气门通常采用铬钢或镍钢材料,耐热性稍差但导热性好;排气门则使用硅铬钢或耐热合金,工作温度可达600-800℃,需具备高温强度和抗氧化性,气门导管为气门提供导向作用,材料多为铸铁或粉末冶金,内表面需精密加工以减少摩擦;气门弹簧通过预紧力使气门与气门座紧密贴合,防止高温燃气泄漏,多采用圆柱螺旋弹簧,部分高转速发动机采用双弹簧或变螺距弹簧以避免共振,凸轮轴是驱动气门运动的部件,通过挺柱、推杆(顶置凸轮轴结构省略推杆)将旋转运动转化为气门的往复直线运动,凸轮型线设计决定了气门的升程规律和开启关闭时刻,直接影响发动机的换气效率,对于顶置凸轮轴(DOHC)结构,凸轮轴直接安装在缸盖顶部,通过液压挺柱或机械摇臂驱动气门,减少了运动部件惯性,适合高转速发动机;而侧置凸轮轴(OHV)结构则通过推杆驱动气门,结构简单但传动链较长,多用于低转速大扭矩柴油机。

冷却与润滑系统:保障稳定运行的生命线

缸盖内部布置了密集的冷却水道和润滑油道,以控制工作温度并减少部件磨损,冷却水道通常围绕燃烧室和气门座布置,形成“环形水套”,冷却液从缸体水道进入缸盖后,先流经温度最高的燃烧室和排气道区域,再汇集至缸盖出水口,水道设计需兼顾冷却效果和流动阻力,例如在排气道附近设置密集的散热片,增强局部冷却;为避免水垢堵塞,水道截面通常为圆形或椭圆形,内壁进行光滑处理,润滑油道则主要负责润滑凸轮轴、摇臂轴、气门导管等运动部件,主油道来自缸体润滑油路,分支后通过钻孔或铸造成型通道输送至各润滑点,例如凸轮轴轴承孔内加工有油槽,润滑油进入后形成油膜减少摩擦;气门导管上方的油孔则向气门杆提供润滑,防止卡滞,部分缸盖还设计有“机油冷却喷嘴”,向活塞底部喷射机油辅助冷却,降低活塞和缸盖的工作温度。

进排气道与气道流动:影响效率的关键细节

进排气道的流动特性直接影响发动机的充气效率和排气净化效果,进气道设计需保证气流在进入气缸时形成合理的涡流或滚流,例如汽油机常用的螺旋进气道,通过气道内壁的螺旋引导使气流在气缸内形成旋转运动,增强燃油与空气的混合;柴油机则多采用切向进气道,利用气缸壁的引导形成涡流,促进混合气均匀分布,排气道需尽量减少流动阻力,避免排气背压过高影响发动机功率,排气道截面通常比进气道大,且内壁过渡圆滑,减少气流涡流,气道与气门座的配合精度要求极高,气门座圈采用粉末冶金或合金铸铁材料,压入缸盖后进行精镗和研磨,确保气门关闭时密封性达到0.1-0.3MPa的气压不漏气,对于涡轮增压发动机,缸盖进排气道还需与增压器出口和涡轮 inlet 对齐,减少弯头和截面突变,降低能量损失。

缸盖螺栓与密封:防止泄漏的保障

缸盖螺栓是连接缸盖与缸体的关键紧固件,需承受高温高压燃气的冲击和交变载荷,螺栓通常采用合金钢材料,通过调质处理提高强度和韧性,预紧力需达到螺栓材料屈服强度的60%-70%,确保缸盖与缸体结合面密封可靠,螺栓布置呈对称分布,中心区域螺栓间距较小(约80-100mm),边缘区域较大(约120-150mm),以均匀压紧缸盖;拧紧顺序和扭矩需严格按照规范执行,通常分2-3次拧紧,最终扭矩控制在80-150N·m,避免因受力不均导致缸盖变形,缸盖密封垫片位于缸盖与缸体之间,材料多为金属-橡胶复合垫片(汽油机)或铜皮-石棉垫片(柴油机),内部有加强钢圈防止被高压燃气冲破,密封唇口设计可填充结合面微观不平,实现“零泄漏”密封,对于高强化发动机,部分采用多层金属垫片(MLS),通过多层薄金属板叠加,具备更高的耐热性和回弹性。

材料与工艺:性能提升的基础

缸盖材料需兼顾轻量化、导热性和高温强度,目前主流为铸铁和铝合金,铸铁缸盖(如灰铸铁、合金铸铁)成本低、耐热性好、工艺成熟,但重量大,多用于柴油机和部分低排量汽油机;铝合金缸盖(如ZL104、A356)密度仅为铸铁的1/3,导热性是铸铁的3倍,有利于散热和降低爆震倾向,但高温强度和耐磨性较差,需通过强化处理(如镶铸铁气门座圈、导管)弥补,广泛应用于汽油机和部分轻型柴油机,缸盖制造工艺包括铸造(砂型铸造、压铸)、热处理(退火、正火以消除内应力)、机加工(铣削、镗削、钻孔)和表面处理(气门座圈渗氮、导管镀铬),其中铸造质量直接影响缸盖的致密性和强度,现代多采用消失模铸造或低压铸造,减少铸造缺陷;机加工则需保证各孔系位置精度在±0.02mm以内,确保与活塞、气门等部件的精确配合。

| 燃烧室类型 | 特点 | 应用场景 |

|---|---|---|

| 楔形 | 气门倾斜,进气涡流强,结构简单 | 普通汽油机 |

| 半球形 | 双列气门,表面积小,充气效率高,配气机构复杂 | 高性能汽油机 |

| 盆形 | 浅盆状,气门平行,结构简单,散热面积大 | 小型汽油机、柴油机 |

| 材料类型 | 优点 | 缺点 | 应用 |

|---|---|---|---|

| 铸铁 | 成本低,耐热性好,强度高 | 重量大 | 柴油机、低排量汽油机 |

| 铝合金 | 轻量化,导热性好,利于散热 | 高温强度差,需强化 | 汽油机、轻型柴油机 |

FAQs

Q1:发动机缸盖为什么会开裂?

A:缸盖开裂多由热应力、机械应力或材料缺陷导致,热应力方面,发动机冷启动时缸盖与缸体温差大(可达200℃以上),不同部位膨胀不均;高负荷运行时,燃烧室温度局部过高,冷却不足会导致热疲劳裂纹,机械应力方面,缸盖螺栓预紧力过大或不均、爆震或活塞敲缸产生的冲击载荷也会导致缸盖变形或开裂,材料缺陷(如铸造缩松、夹渣)或长期高温下材料性能退化(蠕变)也是诱因,预防措施包括:确保冷却系统正常工作,控制发动机工作温度;按规定顺序和扭矩拧紧缸盖螺栓;避免长时间超负荷运行和频繁冷热交替。

Q2:铝合金缸盖和铸铁缸盖如何选择?

A:选择需综合考虑发动机类型、性能需求和成本,铝合金缸盖适合汽油机,尤其是对轻量化要求高的车型(如轿车、SUV),其导热性好可降低爆震倾向,允许更高压缩比,提升动力性和经济性;缺点是成本较高,耐热性和耐磨性需通过强化措施弥补,铸铁缸盖适合柴油机和低排量汽油机,柴油机爆发压力大,铸铁的高强度和耐热性更能满足需求;同时铸铁成本低,工艺成熟,适合对成本敏感的车型,现代部分高功率柴油机也开始采用铝合金缸盖,但需通过增加加强筋、镶铸铁件等方式提升结构强度,最终选择需根据发动机设计目标权衡。

相关文章

福克斯发动机号在哪查?位置和查询方法是什么?

发动机号是车辆的“身份证”,对于福特福克斯而言,这一组由字母和数字组成的编码不仅承载着发动机的核心技术参数,更是车辆身份识别、维修保养、年检过户的重要依据,无论是日常维护还是二手车交易,准确了解发动机...

大众奥迪发动机为何频发烧机油故障?如何有效预防与维修?

大众与奥迪作为大众汽车集团的核心品牌,在发动机技术领域深耕数十年,形成了兼具性能、效率与可靠性的技术体系,从早期的自然吸气发动机到如今的涡轮增压、混动乃至电气化动力总成,大众奥迪发动机始终站在汽车工业...

福田柴油发动机性能怎样?核心技术优势有哪些?

福田柴油发动机作为中国商用车领域的核心动力品牌,依托福田汽车集团30余年的商用车制造经验与技术积累,已发展成为集研发、生产、服务于一体的现代化动力总成供应商,其产品以“高效、可靠、环保、智能”为核心定...

发动机号与排量有何关联?如何通过发动机号查排量?

发动机号与排量作为车辆的核心参数,分别承载着身份识别与性能定义的双重功能,发动机号如同发动机的“基因密码”,通过特定的字母数字组合记录了生产厂商、技术平台、排量规格等关键信息,确保每一台发动机都能被精...

陆风x5发动机实力究竟如何?性能油耗可靠性成色几何?

陆风X5作为江铃汽车旗下的一款紧凑型SUV,自2012年上市以来,凭借较高的性价比和硬朗的设计风格,在市场中占据了一席之地,而发动机作为车辆的核心部件,其性能表现直接关系到整车的动力性、经济性和可靠性...

汽车发动机品牌好坏差异大?选购时如何判断优劣?

汽车发动机作为汽车的“心脏”,其性能、可靠性和技术先进性直接决定了一款车的驾驶体验、燃油经济性和使用寿命,在全球汽车工业百年发展中,涌现出众多以技术实力和品质著称的发动机品牌,它们通过持续创新,推动着...