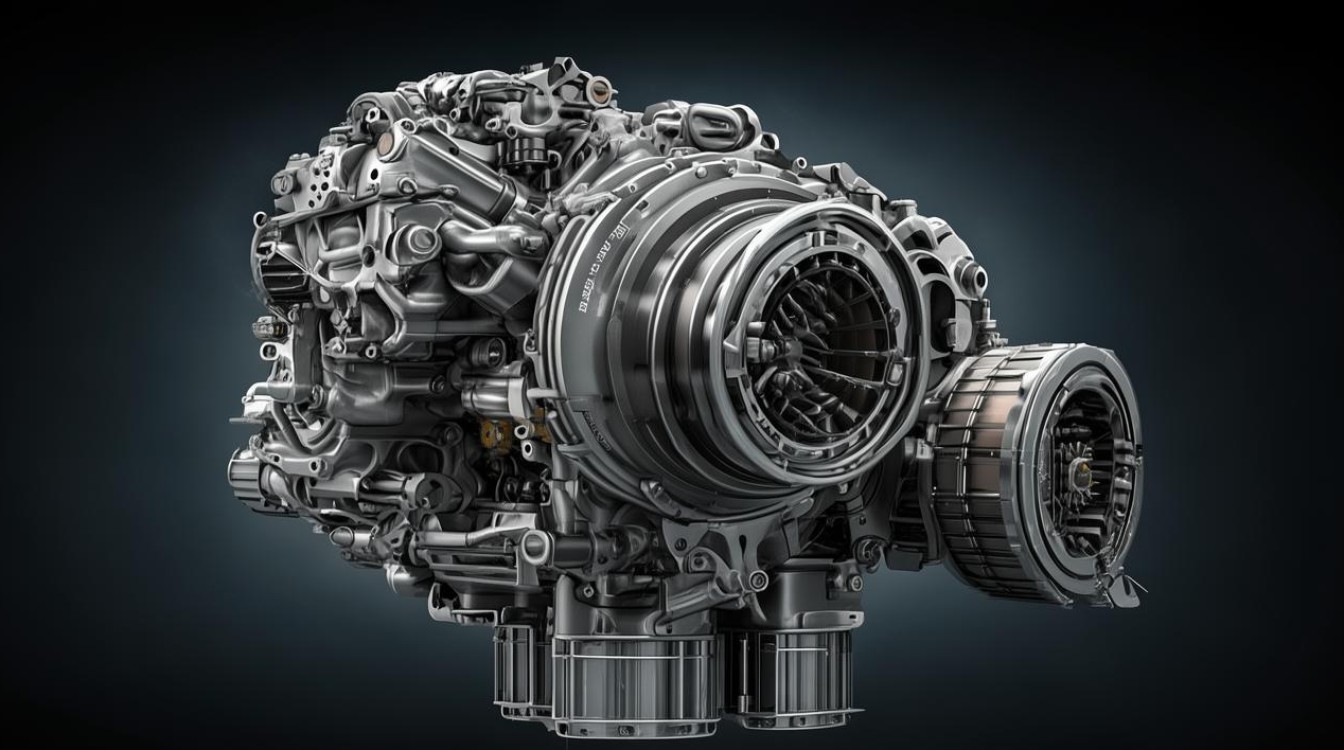

发动机从零件到动力心脏,制造过程要经历哪些核心工序?

发动机作为汽车的核心部件,其制造过程融合了材料科学、精密加工、热处理、装配测试等多领域技术,每一个环节都直接影响发动机的性能、可靠与耐久性,整个过程从原材料准备到最终下线,需经过数十道工序的严格把控,以下从关键环节展开详细说明。

原材料与预处理

发动机的主要材料包括铸铁、铝合金、合金钢及非金属材料(如气门密封圈、塑料进气歧管等),缸体、缸盖等承力部件多采用高强度铸铁(如合金铸铁),因其具备良好的耐磨性、铸造性和抗拉强度;曲轴、连杆等运动部件则选用合金钢(如42CrMo),通过合金元素提升疲劳强度;活塞、进气歧管等轻量化部件多采用铝合金(如A356),以降低整机质量,原材料入厂后需经过化学成分分析、力学性能测试,确保符合标准,随后进行预处理:铸铁需经退火消除内应力,铝合金需进行T6固溶淬火+人工时效处理,提升综合力学性能。

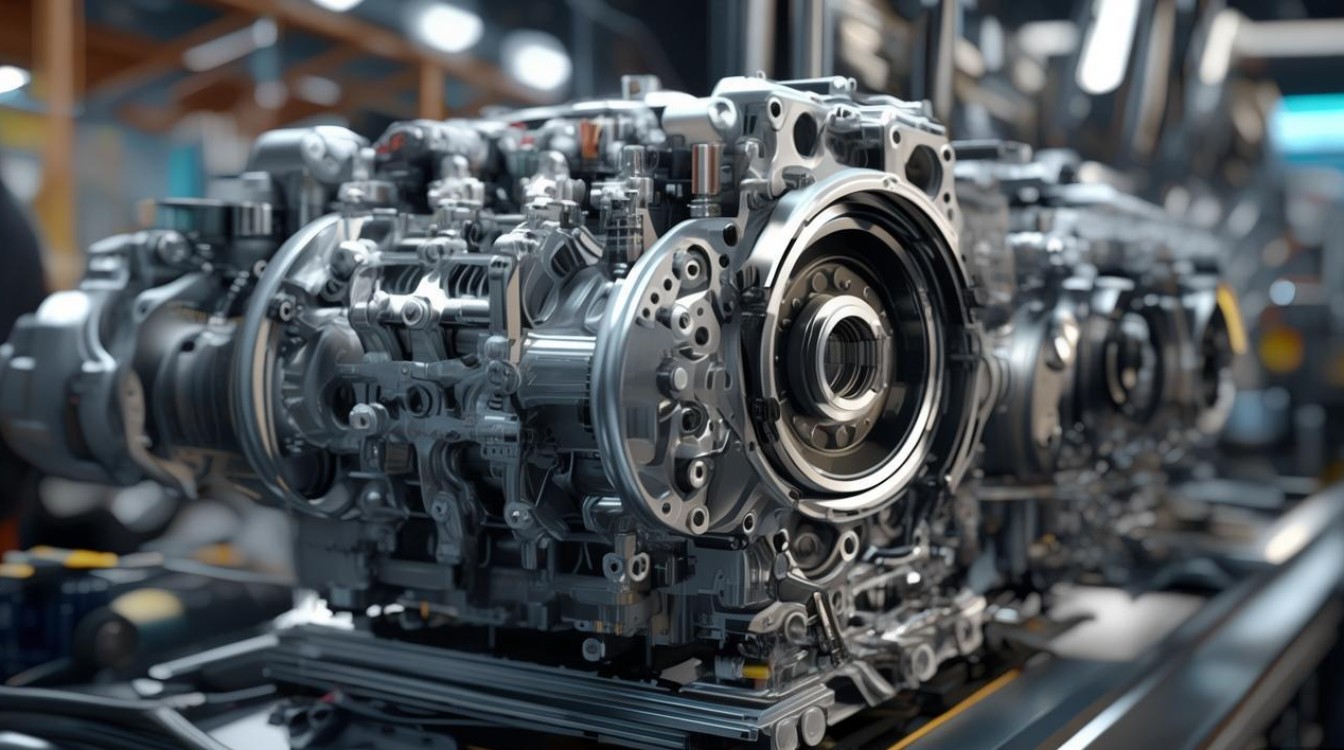

零部件精密加工

发动机的数百个零部件需通过精密加工达到微米级精度,核心部件的加工工艺尤为关键:

-

缸体与缸盖:采用铸造(砂型铸造或压铸)形成毛坯后,通过加工中心完成“一面两销”定位基准加工,随后进行粗铣、半精铣缸体平面,镗缸孔(通常采用精镗+珩磨工艺,表面粗糙度Ra≤0.8μm),钻冷却水道、油道孔(需保证孔位公差±0.1mm),缸盖加工需重点控制气门座圈导管孔的同轴度(≤0.01mm),以及燃烧室容积的一致性(误差≤1%)。

-

曲轴:采用模锻工艺形成毛坯,经正火处理消除锻造应力后,进行主轴颈、连杆颈的粗车、精车(CNC车床),再通过成形磨床磨削(圆度≤0.005mm),最后采用滚压工艺对轴颈圆角进行强化,使表面硬度达HRC55-62,提升疲劳强度。

-

活塞与连杆:活塞采用铝合金压铸,经粗车、精车后,通过阳极氧化处理提升表面硬度;裙部需加工成椭圆形(椭圆度0.2-0.5mm),以适应工作时热膨胀,连杆采用模锻后,进行大小头孔的镗削(公差±0.01mm),并通过称重分组(同一组重量差≤5g),确保动平衡。

以下为部分核心零部件加工工艺示例:

| 零部件 | 材料 | 主要加工工艺 | 关键控制点 |

|---|---|---|---|

| 缸体 | 合金铸铁 | 铸造→铣平面→镗缸孔→珩磨→钻孔 | 缸孔圆度≤0.005mm,平面度≤0.05mm |

| 曲轴 | 42CrMo合金钢 | 模锻→正火→车削→磨削→滚压 | 主轴颈同轴度≤0.01mm,圆角滚压强化 |

| 活塞 | A356铝合金 | 压铸→粗车→精车→阳极氧化 | 裙部椭圆度0.2-0.5mm,重量公差±5g |

热处理与表面强化

为提升零部件的耐磨性、疲劳强度和耐腐蚀性,需进行针对性热处理:曲轴、凸轮轴采用渗碳淬火(渗碳层深度1.0-2.0mm,表面硬度HRA78-85),气门采用氮化处理(层深0.2-0.3mm,硬度HV700-900),缸孔则通常采用珩磨+平台网纹珩磨(网纹角度交叉30°-60°,储油润滑),减少初期磨损,关键螺栓(如缸盖螺栓)需经调质处理(硬度HRC28-32),确保拧紧后预紧力稳定。

精密装配

发动机装配是“毫米级”工程,需严格按工艺顺序进行,重点控制配合间隙和扭矩精度:

-

曲轴-活塞连杆机构装配:将曲轴装入缸体,按交叉顺序分2-3次拧紧主轴承盖螺栓(扭矩通常80-120N·m,角度±10°),测量曲轴轴向间隙(0.10-0.35mm);随后将带活塞环的活塞连杆组件装入缸孔,连杆盖螺栓扭矩按规范分步拧紧(如40N·m+90°+15°),确保活塞与缸壁间隙(0.02-0.04mm)。

-

配气机构装配:安装凸轮轴(对正正时标记),装入液压挺杆,调整气门间隙(或依赖液压挺杆自动补偿);安装气缸盖,按特定顺序拧紧缸盖螺栓(如从中心向两端分3次拧至150N·m+180°),确保燃烧室密封。

-

附件系统安装:安装机油泵、水泵、燃油喷射系统(高压油轨、喷油嘴)、进气歧管、排气歧管等,管路接口需密封可靠(耐压≥0.6MPa),线束插接无错位。

测试与调试

装配完成的发动机需通过严格的性能测试,剔除不合格品:

-

冷磨合与热磨合:在试验台上进行冷磨合(800-1000r/min,30分钟),各部件自然跑合;随后热磨合(2000-3000r/min,逐步升温至90℃),检查机油压力(≥0.2MPa)、水温、异响。

-

性能与排放测试:利用测功机测试外特性曲线(功率、扭矩),要求偏差≤3%;尾气分析仪检测CO、HC、NOx等排放物,需满足国六b等标准;通过振动测试(振动加速度≤10m/s²)和噪声测试(全负荷噪声≤95dB)。

-

可靠性测试:部分发动机还需进行强化测试(如100小时全速全负荷试验)、冷启动测试(-30℃启动时间≤10秒),确保极端工况下稳定工作。

出厂检验与追溯

通过测试的发动机需进行清洁度检查(残留杂质≤15mg)、外观检验(无漏油、磕碰),并打刻唯一身份标识(包含生产日期、批次、序列号),实现全生命周期质量追溯,最后包装入库,配套整车装配。

相关问答FAQs

Q1:发动机缸体为何常用铸铁而非铝合金?

A1:铸铁缸体在强度、耐磨性、热稳定性方面优于铝合金,发动机工作时,缸内爆发压力可达3-5MPa,铸铁的抗拉强度(≥250MPa)和屈服强度(≥200MPa)能更好承受高压;铸铁的石墨结构具有自润滑性,减少活塞环与缸壁的磨损;铸铁的热膨胀系数低(约11×10⁻⁶/℃),高温下尺寸稳定性更好,避免因热变形导致拉缸,虽然铝合金缸体轻量化优势明显,但多用于中小排量发动机,而高性能或柴油机仍以铸铁为主。

Q2:发动机装配过程中,为何对螺栓扭矩要求极高?

A2:螺栓扭矩直接影响连接件的预紧力,预紧力不足会导致连接松动(如缸盖漏气、油底壳渗漏),预紧力过大则会引起螺栓屈服甚至断裂(如曲轴轴承盖螺栓断裂导致发动机报废),不同部位的螺栓需根据材料、直径、工作环境确定精确扭矩,例如缸盖螺栓需承受高温交变载荷,扭矩过小会使缸垫密封失效,过大则可能导致缸盖变形(影响燃烧室密封),装配时必须采用扭矩扳手分步拧紧,并结合角度控制(如“扭矩+角度”法),确保预紧力稳定在±10%误差范围内。

相关文章

阿金森循环发动机为何能实现更高热效率?

阿金森循环发动机是一种通过优化热力学循环过程提升燃油效率的内燃机技术,其核心在于实现压缩比的动态可调,以适应不同工况下的动力与经济性需求,与传统奥托循环发动机固定压缩比不同,阿金森循环通过改变气缸容积...

6dl2发动机的性能与技术优势有哪些?

6DL2发动机是东风康明斯动力有限公司针对中重载商用车市场开发的一款高性能柴油发动机,融合了康明斯全球领先技术与本土化需求,以高可靠性、强动力性和优异经济性为核心优势,广泛应用于牵引车、自卸车、中型客...

小松发动机是什么品牌的核心动力技术?

小松发动机是日本小松制作所(Komatsu Ltd.)自主研发的工程机械专用动力系统,作为全球工程机械领域的核心部件之一,小松发动机以高可靠性、强劲动力与环保性能著称,广泛应用于挖掘机、装载机、推土机...

雅阁2.0发动机型号具体是什么?

雅阁作为本田旗下的经典中型轿车,其动力系统的发展历程中,2.0L自然吸气发动机曾扮演过重要角色,凭借本田在发动机技术上的深厚积累,这些机型以平顺、可靠和经济性著称,要深入了解雅阁2.0发动机,需从不同...

迈锐宝2.5发动机性能油耗如何?耐用性是否值得信赖?

迈锐宝搭载的2.5L发动机是通用汽车旗下经典的动力单元之一,凭借成熟的技术、稳定的输出和均衡的表现,成为许多家用轿车用户的可靠选择,这款发动机以自然吸气为核心,兼顾了驾驶舒适性与燃油经济性,在动力响应...

越野车柴油发动机强在哪?越野性能有何独特优势?

越野车柴油发动机作为硬派越野车的核心动力单元,凭借其独特的动力特性与可靠性,成为穿越无人区、攀爬陡坡等极限场景下的“动力担当”,与汽油发动机相比,柴油发动机在扭矩输出、燃油经济性及耐久性方面的优势,使...