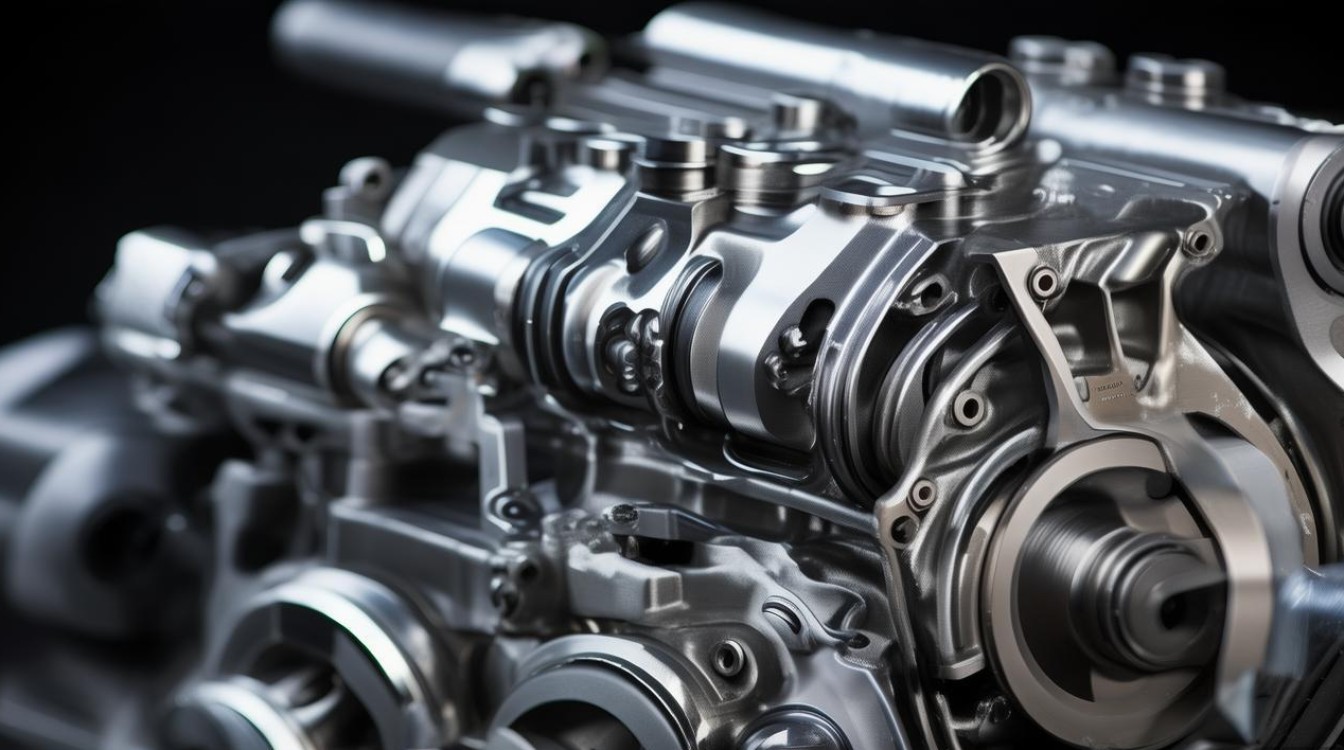

发动机压铸工艺如何突破技术瓶颈提升性能?

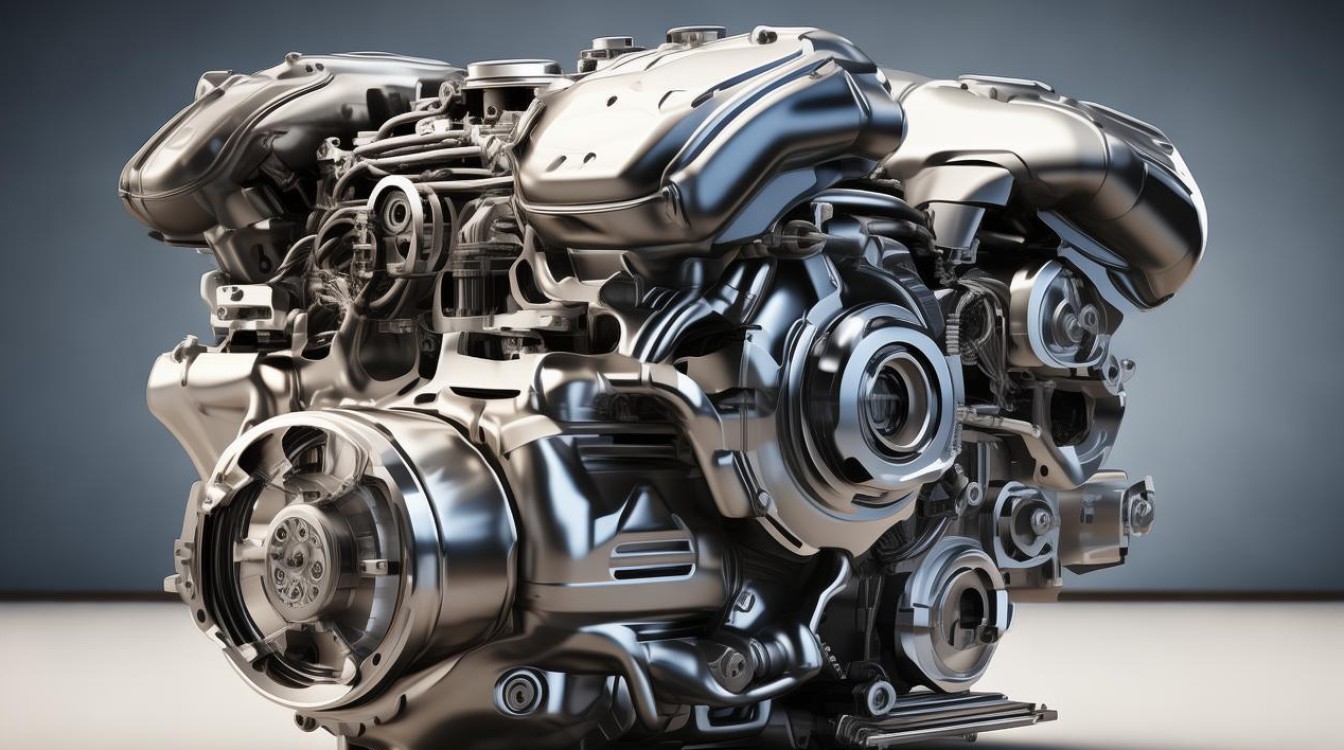

发动机作为汽车的核心动力部件,其性能、重量与制造成本直接影响整车表现,在发动机制造领域,压铸技术凭借高效率、高精度及复杂结构成型能力,已成为铝合金、镁合金等轻质材料部件成型的关键工艺,尤其在推动发动机轻量化、集成化发展中发挥着不可替代的作用。

发动机压铸技术的应用与核心部件

压铸工艺是将熔融金属在高压下快速压入精密模具,经冷却凝固后获得铸件的成型方法,在发动机中,压铸件主要承担着结构支撑、动力传递、流体通道等功能,典型应用包括缸体、缸盖、油底壳、进气歧管、变速箱壳体等关键部件,这些部件对材料强度、尺寸精度及内部致密度要求极高,压铸技术通过工艺优化与材料创新,满足了严苛的工况需求。

以下为发动机主要压铸部件及其工艺特点:

| 部件名称 | 常用材料 | 压铸工艺特点 | 主要作用 |

|---|---|---|---|

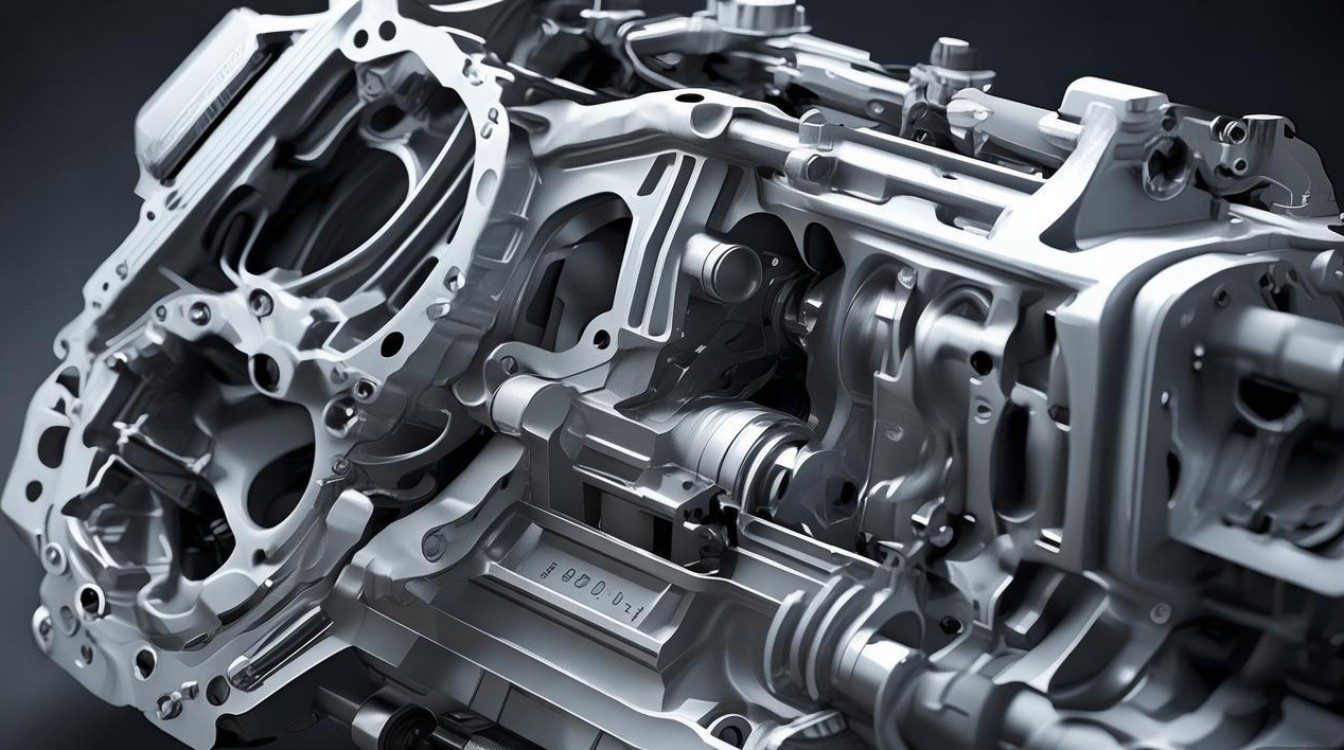

| 缸体 | A356、A380铝合金 | 高真空压铸、T6热处理 | 支撑曲轴、活塞,形成燃烧室 |

| 缸盖 | ADC12铝合金 | 真空压铸、复杂水道成型 | 封闭缸体,布置气门、喷油器等 |

| 进气歧管 | A380铝合金 | 低压铸造辅助、内腔光滑处理 | 均匀分配混合气至各气缸 |

| 油底壳 | AM50B镁合金 | 薄壁压铸(壁厚2-3mm) | 密封发动机底部,储存机油 |

| 变速箱壳体 | A356-T6铝合金 | 一体化压铸、高尺寸精度 | 支撑变速齿轮,传递动力 |

压铸技术在发动机领域的核心优势

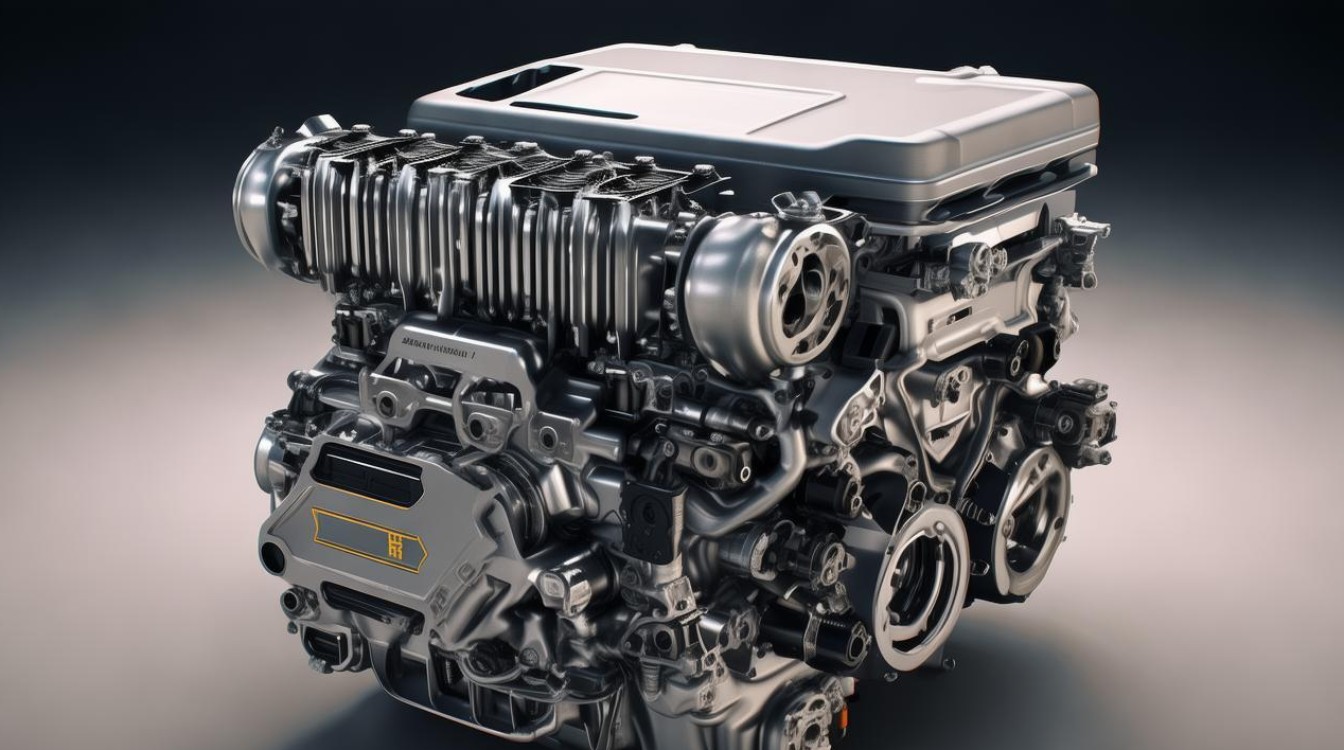

- 轻量化与性能提升:铝合金密度仅为钢铁的1/3,镁合金更轻(约1.8g/cm³),通过压铸成型可显著降低发动机重量,铝合金缸体相比铸铁缸体减重30%-40%,有效降低整车油耗,同时提升动力响应速度。

- 复杂结构一体化成型:传统发动机部件需通过机加工、焊接等多道工序组装,而压铸技术可直接成型复杂内腔(如缸体水道、进气歧管气道),减少零件数量(如某款发动机进气歧管由8个零件整合为1个压铸件),提升结构强度与装配效率。

- 高精度与低缺陷:现代压铸设备(如冷室压铸机)压射压力可达150MPa以上,配合真空系统可将型腔内气体抽至-90kPa以下,大幅减少铸件气孔、缩松等缺陷,尺寸精度可达CT6-CT7(相当于IT9-IT11级),减少后续机械加工量。

- 规模化生产成本优势:压铸模具寿命可达10万-30万模次,单件生产周期仅1-3分钟(小型部件),适合大批量生产,摊薄单件成本,满足汽车行业对成本控制的严苛要求。

发动机压铸技术面临的挑战与发展趋势

尽管压铸技术优势显著,但在发动机领域的应用仍面临挑战:一是材料性能限制,铝合金高温强度(>200℃)与耐磨性不及铸铁,需通过合金化(添加Cu、Ni等元素)与热处理(T5/T6)改善;二是模具设计与制造难度大,复杂部件(如缸盖)模具需集成冷却水道、顶出机构,成本高达数百万元,且开发周期长;三是缺陷控制需精细化管理,压铸过程中的卷气、氧化夹杂等问题仍需通过工艺参数(压射速度、浇注温度)实时优化解决。

发动机压铸技术将向“高真空、一体化、智能化”方向发展:

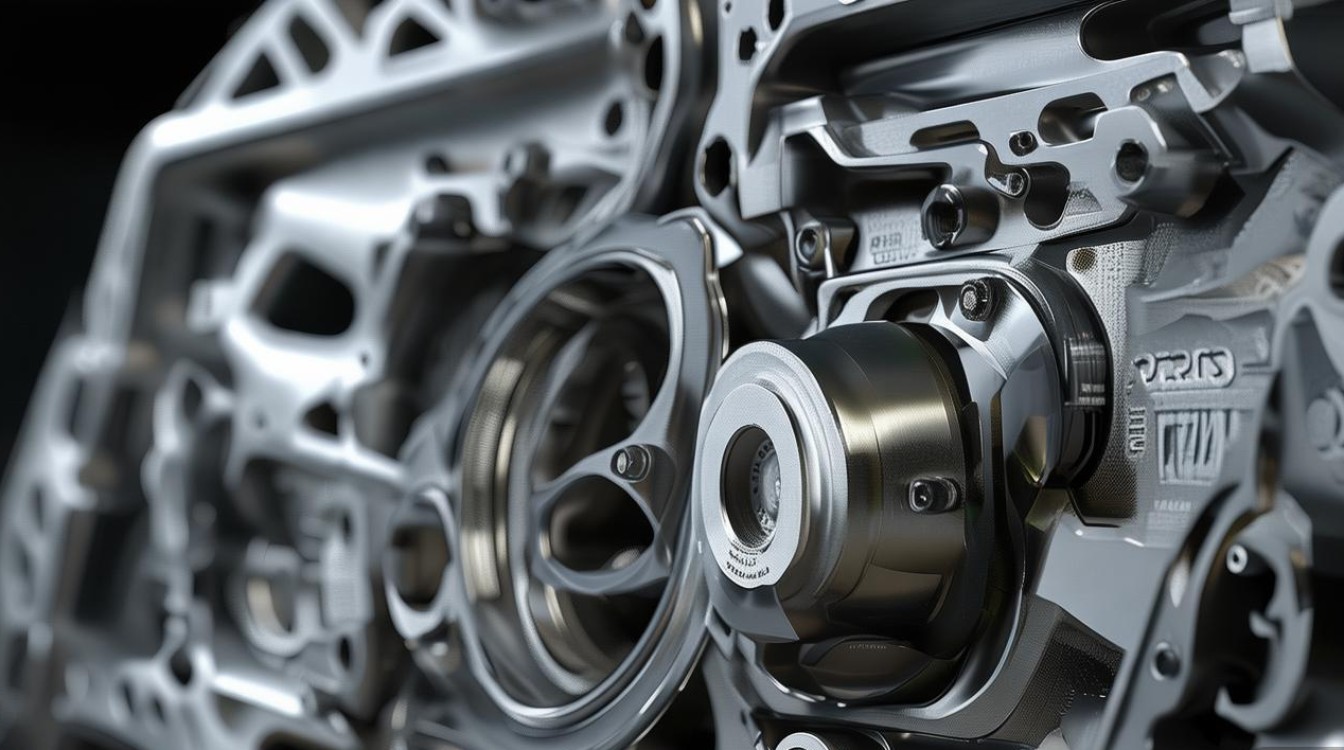

- 高真空压铸技术普及:通过-90kPa以上真空度结合慢压射+增压工艺,铸件致密度提升,抗拉强度可达300MPa以上,满足缸盖等高负荷部件需求;

- 一体化压铸突破:类似特斯拉“超级压铸”技术,发动机缸体与缸盖、变速箱壳体与电机端盖等部件有望实现一体化成型,减少焊缝与装配工序,提升结构刚性;

- 数字化与绿色制造:利用AI模拟金属充型过程,优化模具设计与工艺参数;推广废铝回收重熔技术(回收利用率达95%),降低能耗与碳排放。

相关问答FAQs

问题1:发动机压铸件为什么多用铝合金而非钢铁?

解答:铝合金密度低(约2.7g/cm³),可显著降低发动机重量,提升燃油经济性;导热性约为钢铁的3倍,有利于发动机散热;压铸流动性优于钢铁,可成型复杂结构(如缸体水道);且铝合金可通过热处理强化,满足部件强度要求,相比之下,钢铁熔点高(约1500℃)、流动性差,压铸时模具寿命短、能耗高,难以实现复杂部件成型,故轻量化发动机压铸件以铝合金为主。

问题2:如何解决发动机压铸件中的气孔问题?

解答:气孔是压铸件主要缺陷,可通过以下措施解决:①采用高真空压铸技术,将型腔真空度控制在-90kPa以下,减少金属液卷气;②优化浇注系统设计,设置合理的内浇道位置与横截面积,避免金属液紊流;③对铝合金熔体进行除气处理(如旋转喷吹氩气),去除溶解氢;④调整工艺参数,如降低压射速度(0.5-1m/s)、提高模具温度(200-300℃),减少气体卷入;⑤对铸件进行热等静压(HIP)处理,利用高温高压(1200℃、100MPa)消除内部气孔,提升致密度。

相关文章

雷诺发动机350性能参数如何?适合哪些车型?维护成本高吗?

雷诺发动机350是雷诺汽车公司旗下针对商用车领域开发的一款高性能柴油发动机,凭借其强劲的动力输出、优异的燃油经济性和可靠的耐用性,成为轻型商用车及部分中型车辆的核心动力选择,该发动机定位于满足日常运输...

发动机水箱温度过高是什么原因造成的?

发动机水箱温度是汽车冷却系统的核心指标,直接关系到发动机的工作效率、燃油经济性以及使用寿命,作为发动机的“体温调节器”,水箱温度通过冷却液的循环流动,将发动机工作时产生的多余热量散发出去,确保发动机始...

奥迪 大众 发动机

奥迪与大众作为大众汽车集团旗下的核心品牌,在发动机技术领域既有深厚的渊源,又因品牌定位不同而呈现出差异化发展,两者在技术共享、平台化协同的基础上,各自在性能调校、工艺细节和应用场景上形成了独特优势,共...

发动机号与排量有何关联?如何通过发动机号查排量?

发动机号与排量作为车辆的核心参数,分别承载着身份识别与性能定义的双重功能,发动机号如同发动机的“基因密码”,通过特定的字母数字组合记录了生产厂商、技术平台、排量规格等关键信息,确保每一台发动机都能被精...

卡罗拉的1.8发动机

卡罗拉作为全球累计销量最高的车型之一,其动力总成一直是用户关注的焦点,其中1.8L发动机凭借成熟的技术和稳定的可靠性,成为历代卡罗拉的主力动力单元,这款发动机主要指丰田的1ZR-FE系列(自然吸气)和...

蓝宝龙300发动机性能如何?动力够强劲且油耗经济吗?

蓝宝龙300发动机是一款针对中量级摩托车市场设计的动力单元,以其平衡的动力输出、可靠的技术特性和经济的使用成本,在入门级到进阶级骑行群体中积累了良好口碑,该发动机定位于日常通勤、周末郊游及轻度骑行场景...